Un circuit qui permet à un utilisateur de contrôler linéairement la vitesse d'un moteur connecté en faisant tourner un potentiomètre attaché est appelé circuit de contrôleur de vitesse de moteur.

3 circuits de contrôleur de vitesse faciles à construire pour moteurs à courant continu sont présentés ici, l'un utilisant le MOSFET IRF540, le second utilisant l'IC 555 et le troisième concept avec l'IC 556 avec traitement du couple.

Conception n ° 1: contrôleur de vitesse de moteur à courant continu basé sur Mosfet

Un circuit de contrôleur de vitesse de moteur à courant continu très cool et facile pourrait être construit en utilisant un seul mosfet, une résistance et un pot, comme indiqué ci-dessous:

Utilisation d'un suiveur d'émetteur BJT

Comme on peut le voir, le mosfet est configuré comme un suiveur de source ou un mode de drain commun, pour en savoir plus sur cette configuration, vous pouvez se référer à ce post , qui traite d'une version BJT, néanmoins le principe de fonctionnement reste le même.

Dans la conception du contrôleur de moteur à courant continu ci-dessus, le réglage du potentiomètre crée une différence de potentiel variable à travers la porte du mosfet, et la broche source du mosfet suit simplement la valeur de cette différence de potentiel et ajuste la tension aux bornes du moteur en conséquence.

Cela implique que la source sera toujours en retard de 4 ou 5 V par rapport à la tension de grille et variera de haut en bas avec cette différence, présentant une tension variable entre 2 V et 7 V aux bornes du moteur.

Lorsque la tension de grille est d'environ 7 V, la broche source fournira les 2 V minimum au moteur, provoquant un spin très lent sur le moteur, et 7 V sera disponible à travers la broche source lorsque le réglage du pot génère le 12V complet à travers la porte du mosfet.

Ici, nous pouvons clairement voir que la broche source mosfet semble «suivre» la porte et donc le nom suiveur de source.

Cela se produit parce que la différence entre la porte et la broche source du mosfet doit toujours être d'environ 5V, afin de permettre au mosfet de conduire de manière optimale.

Quoi qu'il en soit, la configuration ci-dessus aide à appliquer un contrôle de vitesse en douceur sur le moteur, et la conception pourrait être construite à un prix assez bas.

Un BJT pourrait également être utilisé à la place du mosfet, et en fait un BJT produirait une plage de contrôle plus élevée d'environ 1V à 12V à travers le moteur.

Démo vidéo

https://youtu.be/W762NTuQ19gLorsqu'il s'agit de contrôler la vitesse du moteur de manière uniforme et efficace, un contrôleur basé sur PWM devient l'option idéale, ici nous en apprendrons plus, concernant un circuit simple pour mettre en œuvre cette opération.

Conception n ° 2: commande de moteur PWM DC avec IC 555

La conception d'un simple contrôleur de vitesse de moteur utilisant PWM peut être comprise comme suit:

Initialement, lorsque le circuit est alimenté, la broche de déclenchement est dans une position logique basse puisque le condensateur C1 n'est pas chargé.

Les conditions ci-dessus initient le cycle d'oscillation, faisant passer la sortie à un niveau logique haut.

Une sortie élevée force maintenant le condensateur à se charger via D2.

En atteignant un niveau de tension correspondant aux 2/3 de l'alimentation, la broche n ° 6 qui est le seuil du circuit intégré se déclenche.

Le moment où la broche n ° 6 se déclenche, la broche n ° 3 et la broche n ° 7 reviennent au niveau logique bas.

Avec la broche n ° 3 au niveau bas, C1 recommence à se décharger via D1, et lorsque la tension à travers C1 tombe en dessous du niveau correspondant à 1/3 de la tension d'alimentation, la broche n ° 3 et la broche n ° 7 redeviennent élevées, provoquant le suivi du cycle. et continuez à répéter.

Il est intéressant de noter que, C1 a deux chemins fixés discrètement pour le processus de charge et de décharge via les diodes D1, D2 et à travers les bras de résistance fixés par le pot respectivement.

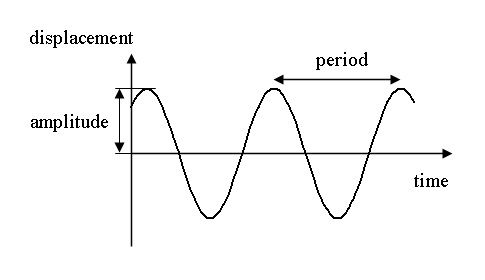

Cela signifie que la somme des résistances rencontrées par C1 pendant la charge et la décharge reste la même quel que soit le réglage du potentiomètre, par conséquent la longueur d'onde de l'impulsion de sortie reste toujours la même.

Cependant, étant donné que les périodes de temps de charge ou de décharge dépendent de la valeur de résistance rencontrée dans leurs trajets, le pot règle discrètement ces périodes de temps selon ses ajustements.

Étant donné que les périodes de temps de charge et de décharge sont directement liées au cycle de service de sortie, elles varient en fonction de l'ajustement du pot, donnant forme aux impulsions PWM variables prévues à la sortie.

Le résultat moyen du rapport repère / espace donne lieu à la sortie PWM qui à son tour contrôle la vitesse CC du moteur.

Les impulsions PWM sont envoyées à la porte d'un mosfet qui réagit et contrôle le courant du moteur connecté en réponse au réglage du potentiomètre.

Le niveau de courant à travers le moteur décide de sa vitesse et implémente ainsi l'effet de contrôle via le potentiomètre.

La fréquence de la sortie du CI peut être calculée avec la formule:

F = 1,44 (VR1 * C1)

Le mosfet peut être sélectionné selon l'exigence ou le courant de charge.

Le schéma de circuit du contrôleur de vitesse de moteur à courant continu proposé peut être vu ci-dessous:

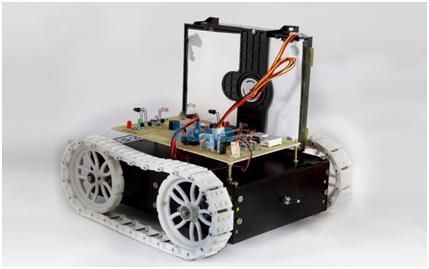

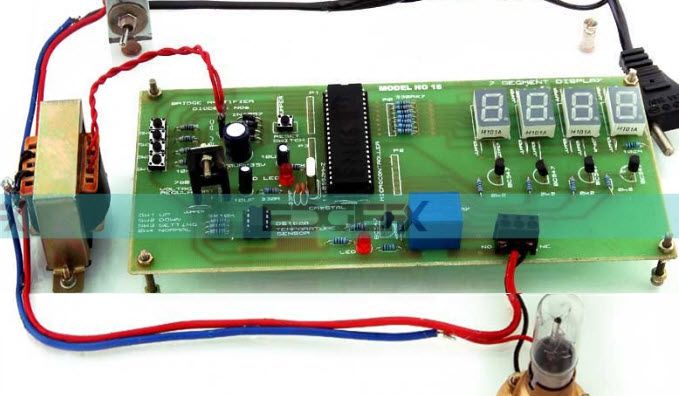

Prototype:

Preuve de test vidéo:

https://youtu.be/M-F7MWcSiFYDans le clip vidéo ci-dessus, nous pouvons voir comment la conception basée sur IC 555 est utilisée pour contrôler la vitesse d'un moteur à courant continu. Comme vous pouvez le constater, bien que l'ampoule fonctionne parfaitement en réponse aux PWM et varie son intensité de la lueur minimale au maximum faible, le moteur ne le fait pas.

Le moteur ne répond pas initialement aux PWM étroits, mais commence plutôt par une secousse après que les PWM sont ajustés à des largeurs d'impulsion significativement plus élevées.

Cela ne signifie pas que le circuit a des problèmes, c'est parce que l'armature du moteur à courant continu est fermement maintenue entre une paire d'aimants. Pour initier un démarrage, l'armature doit sauter sa rotation à travers les deux pôles de l'aimant, ce qui ne peut pas se produire avec un mouvement lent et doux. Il doit commencer avec une poussée.

C'est exactement pourquoi le moteur nécessite initialement des réglages plus élevés pour le PWM et une fois que la rotation est initiée, l'armature gagne de l'énergie cinétique et maintenant, atteindre une vitesse plus lente devient possible grâce à des PWM plus étroits.

Cependant, obtenir la rotation à un état lent à peine en mouvement peut être impossible pour la même raison que celle expliquée ci-dessus.

J'ai fait de mon mieux pour améliorer la réponse et obtenir un contrôle PWM le plus lent possible en apportant quelques modifications dans le premier diagramme comme indiqué ci-dessous:

Cela dit, le moteur pourrait montrer un meilleur contrôle aux niveaux les plus lents si le moteur est attaché ou attaché avec une charge à travers des engrenages ou un système de poulie.

Cela peut se produire parce que la charge agira comme un amortisseur et aidera à fournir un mouvement contrôlé pendant les réglages de vitesse plus lents.

Conception n ° 3: Utilisation de l'IC 556 pour un contrôle de vitesse amélioré

Faire varier la vitesse d'un moteur CC peut sembler pas si difficile et vous pouvez trouver beaucoup de circuits pour cela.

Cependant, ces circuits ne garantissent pas des niveaux de couple constants à des vitesses de moteur inférieures, ce qui rend le fonctionnement assez inefficace.

De plus, à très basse vitesse en raison d'un couple insuffisant, le moteur a tendance à caler.

Un autre inconvénient sérieux est qu'il n'y a pas de fonction d'inversion du moteur incluse avec ces circuits.

Le circuit proposé est totalement exempt des défauts ci-dessus et est capable de générer et de maintenir des niveaux de couple élevés même aux vitesses les plus basses possibles.

Fonctionnement du circuit

Avant de discuter du circuit de contrôleur de moteur PWM proposé, nous voudrions également apprendre l'alternative plus simple qui n'est pas si efficace. Néanmoins, cela peut être considéré comme raisonnablement bon tant que la charge sur le moteur n'est pas élevée et tant que la vitesse n'est pas réduite à des niveaux minimums.

La figure montre comment un seul 556 IC peut être utilisé pour contrôler la vitesse d'un moteur connecté, nous n'entrerons pas dans les détails, le seul inconvénient notable de cette configuration est que le couple est directement proportionnel à la vitesse du moteur.

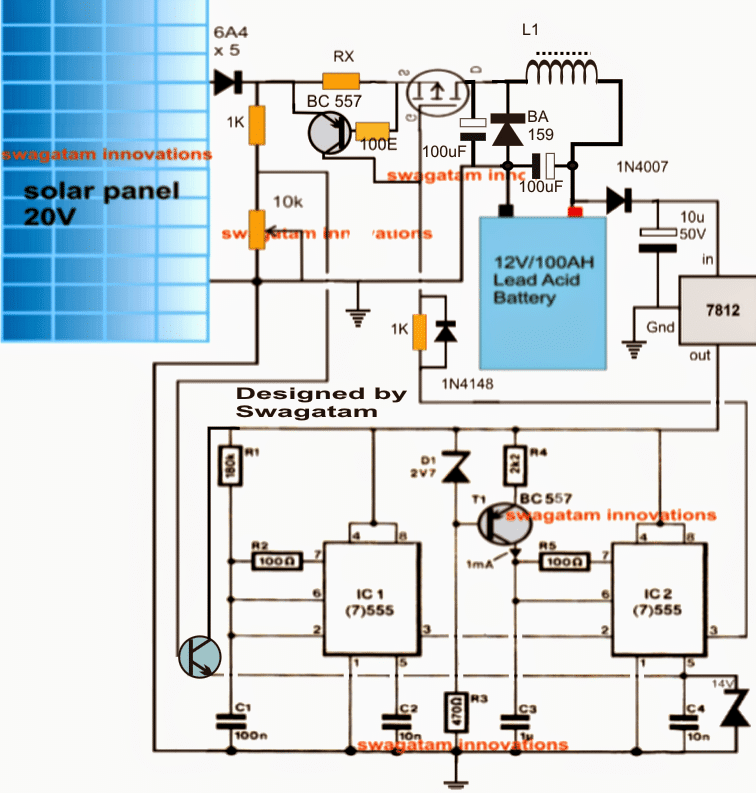

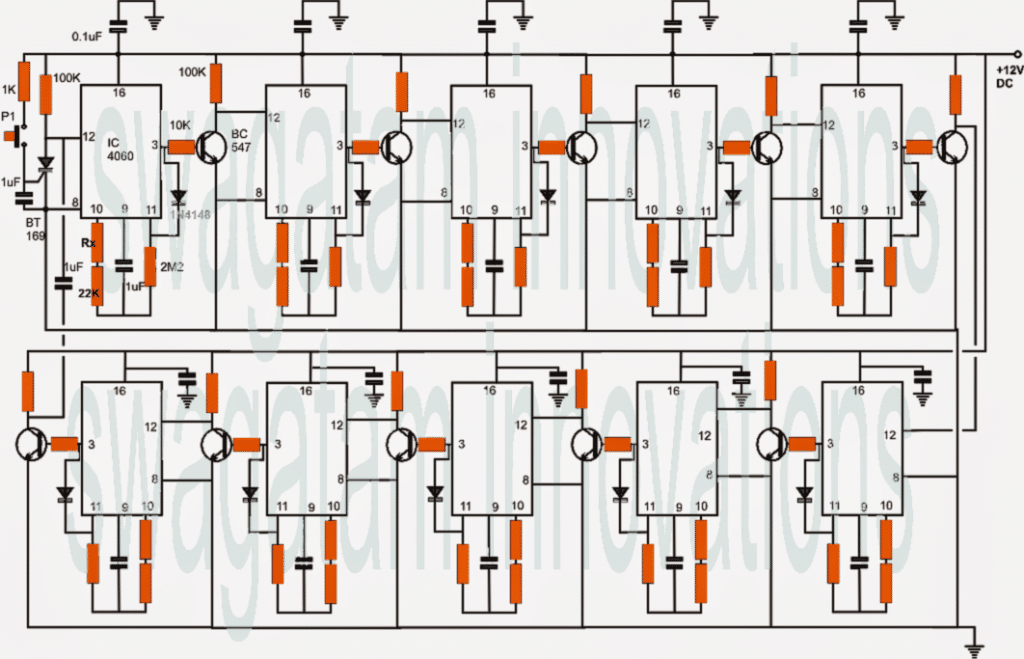

Pour en revenir à la conception proposée du circuit de contrôleur de vitesse à couple élevé, nous avons utilisé ici deux 555 IC au lieu d'un ou plutôt un seul IC 556 qui contient deux 555 IC dans un seul boîtier.

Schéma

Caractéristiques principales

Brièvement la proposition Contrôleur de moteur à courant continu comprend les fonctionnalités intéressantes suivantes:

La vitesse peut être modifiée en continu de zéro au maximum, sans calage.

Le couple n'est jamais affecté par les niveaux de vitesse et reste constant même aux niveaux de vitesse minimum.

La rotation du moteur peut être inversée ou inversée en une fraction de seconde.

La vitesse est variable dans les deux sens de rotation du moteur.

Les deux 555 circuits intégrés sont affectés à deux fonctions distinctes. L'une des sections est configurée comme un multivibrateur astable générant des horloges à onde carrée de 100 Hz qui est alimentée à la section 555 précédente à l'intérieur du boîtier.

La fréquence ci-dessus est responsable de la détermination de la fréquence du PWM.

Le transistor BC 557 est utilisé comme source de courant constant qui maintient le condensateur voisin au niveau de son bras collecteur chargé.

Cela développe une tension en dents de scie aux bornes du condensateur ci-dessus, qui est comparée à l'intérieur du circuit intégré 556 avec la tension d'échantillon appliquée à l'extérieur sur le brochage illustré.

La tension d'échantillon appliquée à l'extérieur peut être dérivée d'un simple circuit d'alimentation à tension variable de 0 à 12 V.

Cette tension variable appliquée au 556 IC est utilisée pour faire varier le PWM des impulsions en sortie et qui est finalement utilisée pour la régulation de vitesse du moteur connecté.

L'interrupteur S1 est utilisé pour inverser instantanément le sens du moteur chaque fois que nécessaire.

Liste des pièces

- R1, R2, R6 = 1K,

- R3 = 150 K,

- R4, R5 = 150 Ohms,

- R7, R8, R9, R10 = 470 Ohms,

- C1 = 0,1 uF,

- C2, C3 = 0,01 uF,

- C4 = 1uF / 25VT1,

- T2 = TIP122,

- T3, T4 = TIP127

- T5 = BC557,

- T6, T7 = BC547,

- D1 --- D4 = 1N5408,

- Z1 = 4V7 400 mW

- IC1 = 556,

- S1 = interrupteur à bascule SPDT

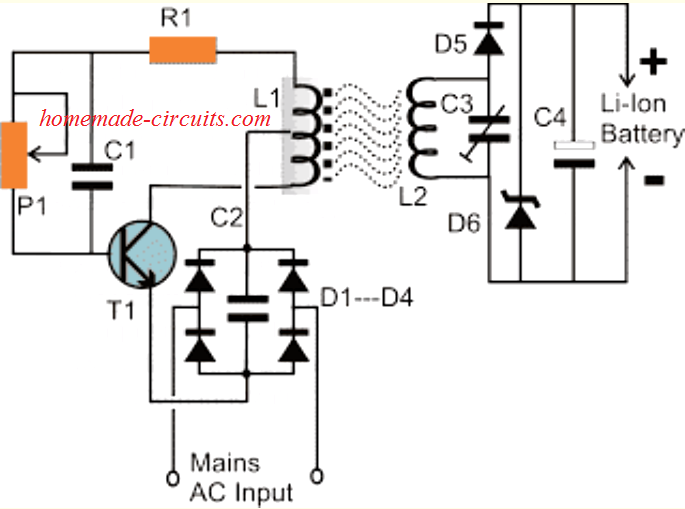

Le circuit ci-dessus a été inspiré du circuit de commande de moteur suivant qui a été publié il y a longtemps dans le magazine elecktor electronic India.

Contrôle du couple moteur à l'aide de l'IC 555

Le premier schéma de commande du moteur peut être beaucoup simplifié en utilisant un commutateur DPDT pour l'opération d'inversion du moteur et en utilisant un transistor émetteur suiveur pour la mise en œuvre de la commande de vitesse, comme indiqué ci-dessous:

Commande de moteur de précision à l'aide d'un seul ampli opérationnel

Un contrôle extrêmement raffiné ou complexe d'un d.c. moteur pourrait être réalisé en utilisant un ampli-op et un tacho-générateur. L'ampli opérationnel est configuré comme un commutateur sensible à la tension. Dans le circuit illustré ci-dessous, dès que la sortie du générateur tachymétrique est inférieure à la tension de référence préréglée, le transistor de commutation est activé et une puissance de 100% sera fournie au moteur.

L'action de commutation de l'ampli opérationnel se produirait en seulement quelques millivolts autour de la tension de référence. Vous aurez besoin d'une double alimentation, qui peut être simplement stabilisée par Zener.

Ce contrôleur de moteur permet une plage réglable en continu sans impliquer aucune forme de tracas mécaniques.

La sortie de l'ampli opérationnel n'est que de +/- 10% du niveau des rails d'alimentation, utilisant ainsi un double émetteur suiveur, d'énormes vitesses de moteur pourraient être contrôlées.

La tension de référence pouvait être fixée par des thermistances, ou un LDR, etc. Le montage expérimental indiqué dans le schéma de circuit utilisait un ampli opérationnel RCA 3047A et un moteur 0,25 W 6 V comme tacho-générateur qui généra la rétroaction prévue.

Précédent: 3 meilleurs circuits de voleur de Joule Un article: Circuit de compteur de sifflet pour autocuiseur