Dans cet article, nous discutons de quelques circuits de protection de moteur à courant continu contre des conditions nocives telles que les situations de surtension et de sous-tension, de surintensité, de surcharge, etc.

Les pannes de moteur à courant continu sont couramment rencontrées par de nombreux utilisateurs, en particulier dans les endroits où le moteur concerné fonctionne plusieurs heures par jour. Le remplacement des pièces du moteur ou du moteur lui-même après une panne peut être une affaire assez coûteuse, ce que personne n'apprécie.

Une demande de l'un de mes followers m'a été adressée concernant la résolution du problème ci-dessus, écoutons-la de M. Gbenga Oyebanji, alias Big Joe.

Spécifications techniques

«Vu le mal que notre alimentation a causé à la plupart de nos appareils électriques, il est nécessaire de construire un module de protection pour nos appareils qui les protège contre les fluctuations de puissance.

L'objectif du projet est de concevoir et de construire un module de protection pour les moteurs à courant continu. Par conséquent, les objectifs du projet sont

• Concevoir et construire un module de protection contre les surtensions pour les moteurs à courant continu avec indicateur (LED).

• Concevoir et construire un module de protection contre les sous-tensions pour moteurs à courant continu avec indicateur (LED).

• Concevoir et construire un module de protection de température pour le moteur (thermistance) avec indicateur (LED).

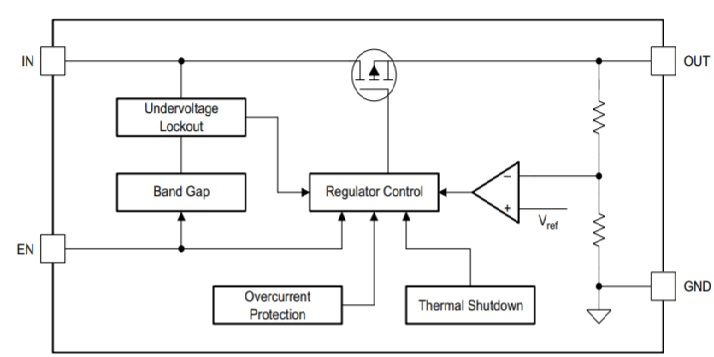

Le circuit protège le moteur à courant continu des surtensions et des sous-tensions. Un relais peut être utilisé pour allumer et éteindre la charge (moteur 12v cc). Un comparateur est utilisé pour détecter s'il est élevé ou faible. La surtension doit être de 14V tandis que la sous-tension doit être de 10V.

Le circuit de rectification et de filtrage nécessaire doit également être construit.

Lorsqu'un défaut est détecté, les indications nécessaires doivent apparaître.

De plus, lorsque l'enroulement de champ du moteur est ouvert, le circuit doit être capable de le détecter et d'arrêter le moteur car lorsque l'enroulement de champ est ouvert, il n'y a plus de flux magnétique dans le moteur et toute la puissance est fournie directement à l'armature. .

Cela fait tourner le moteur jusqu'à ce qu'il tombe en panne. (J'espère avoir raison?). Je vous serais reconnaissant de recevoir votre réponse prochainement.

Merci Swagatam. Acclamations'

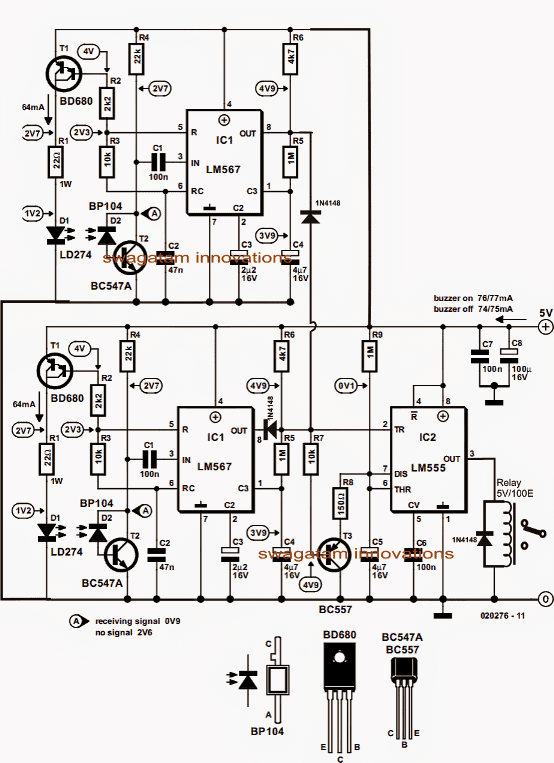

1) Schéma du circuit du module de protection de tension du moteur CC

La coupure de tension haute et basse suivante, dont j'ai déjà parlé dans l'un de mes articles, convient parfaitement à l'application ci-dessus pour protéger les moteurs à courant continu des conditions de haute et basse tension.

L'explication complète du circuit est fournie sur / sous le circuit de tension de coupure

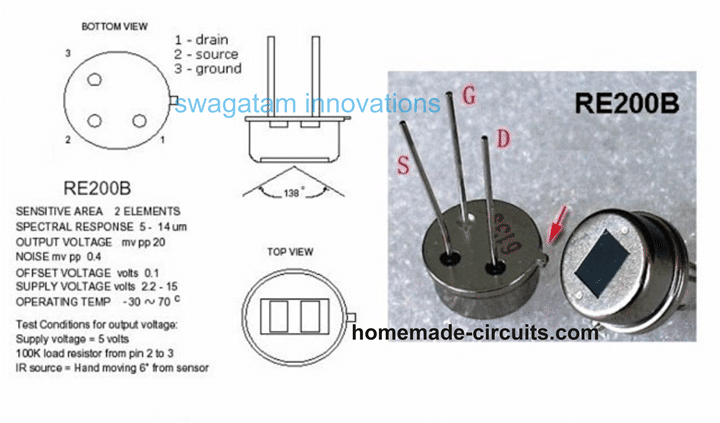

2) Circuit du module de protection contre la surchauffe du moteur à courant continu

Le troisième problème impliquant une élévation de température du moteur peut être résolu en intégrant le circuit indicateur de température simple suivant.

Ce circuit a également été couvert dans l'un de mes messages précédents.

Le circuit de protection contre la surchauffe ci-dessus ne permettra vraisemblablement jamais à l'enroulement de champ de tomber en panne, car tout enroulement chauffera d'abord avant la fusion. Le circuit ci-dessus éteindra le moteur s'il détecte un échauffement anormal de l'unité et évitera ainsi un tel accident.

La liste complète des pièces et l'explication du circuit sont fournies ICI

Comment protéger le moteur contre les surintensités

La troisième idée ci-dessous analyse une conception de circuit de contrôleur de surcharge de courant de moteur automatique. L'idée a été demandée par M. Ali.

Spécifications techniques

J'ai besoin d'aide pour mener à bien mon projet. Il s'agit d'un simple moteur de 12 volts qui doit être protégé en cas de surcharge.

Les données sont affichées et peuvent aider à le concevoir.

Le circuit de protection contre les surcharges doit avoir un minimum de composants en raison d'un espace insuffisant pour l'ajouter.

La tension d'entrée est variable de 11 volts à 13 volts en raison de la longueur du câblage, mais la surcharge de coupure doit se produire lorsque V1 - V2 => 0,7 volts.

Veuillez consulter le diagramme de surcharge ci-joint qui devrait être coupé si les amplis augmentent de plus de 0,7 A. Quelle est votre idée de ce diagramme. Est-ce un circuit compliqué ou faut-il ajouter certains composants?

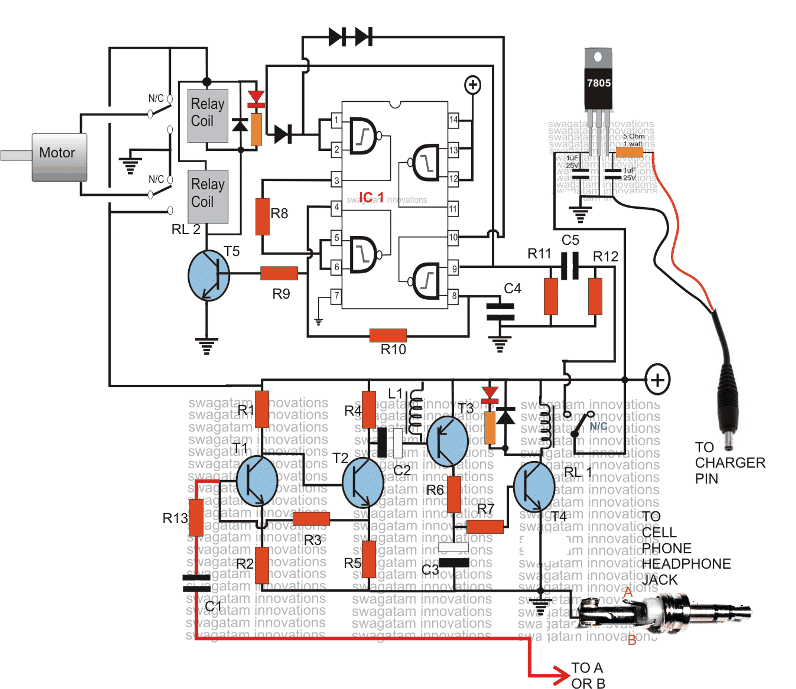

Analyse des circuits

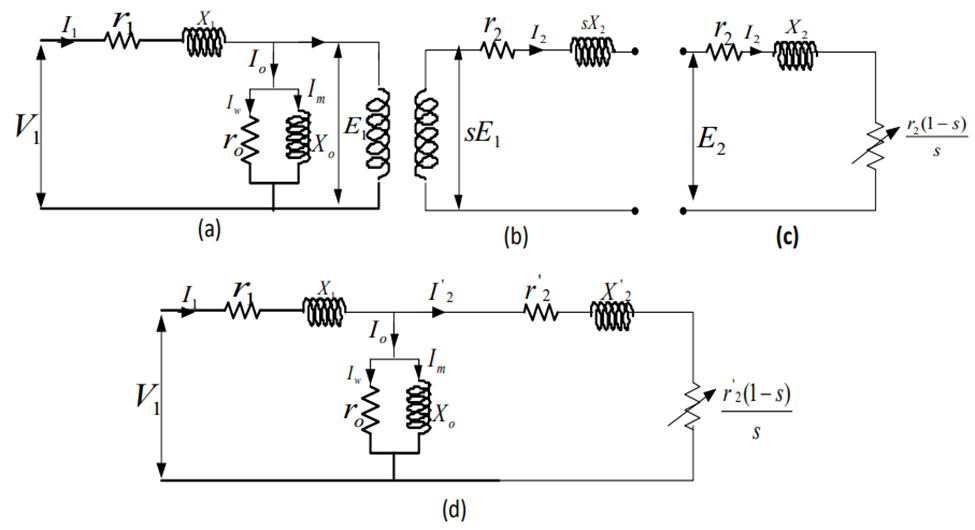

En se référant aux schémas de commande de courant de moteur 12v dessinés ci-dessus, le concept semble être correct, cependant la mise en œuvre du circuit, en particulier dans le deuxième diagramme, semble incorrecte.

Analysons les diagrammes un par un:

Le premier diagramme explique les calculs de base de l'étage de commande de courant à l'aide d'un ampli-op et de quelques composants passifs, et il a fière allure.

Comme indiqué dans le diagramme tant que V1 - V2 est inférieur à 0,7 V, la sortie de l'ampli-tuner est censée être nulle, et au moment où elle atteint au-dessus de 0,7 V, la sortie est censée aller haut, bien que cela fonctionnerait avec un transistor PNP en sortie, pas avec un NPN, .... de toute façon allons de l'avant.

Ici, le 0.7 V fait référence à la diode attachée à l'une des entrées de l'ampli-op, et l'idée est simplement de s'assurer que la tension sur cette broche dépasse la limite de 0.7V afin que ce potentiel de brochage croise l'autre broche d'entrée complémentaire de l'ampli opérationnel résultant en un déclencheur de commutation OFF à générer pour le transistor de commande de moteur attaché (un transistor NPN comme préféré dans la conception)

Cependant dans le deuxième schéma, cette condition ne sera pas exécutée, en fait le circuit ne répondra pas du tout, voyons pourquoi.

Erreurs dans le deuxième schéma

Dans le deuxième diagramme, lorsque l'alimentation est allumée, les deux broches d'entrée connectées à travers la résistance de 0,1 ohm seront soumises à une quantité presque égale de tension, mais comme la broche non inverseuse a une diode de chute, elle recevra un potentiel qui peut être 0,7 V plus bas que la broche inverseuse2 du CI.

Cela se traduira par l'entrée (+) obtenant une tension d'ombre inférieure à la broche (-) du circuit intégré, qui à son tour produira un potentiel nul à la broche 6 du circuit intégré dès le début. Avec un zéro volt à la sortie, le NPN connecté ne pourra pas démarrer et le moteur restera éteint.

Avec le moteur arrêté, il n'y aura pas de courant absorbé par le circuit et aucune différence de potentiel générée à travers la résistance de détection. Par conséquent, le circuit restera inactif sans que rien ne se passe.

Il y a une autre erreur dans le deuxième diagramme, le moteur en question devra être connecté à travers le collecteur et le positif du transistor pour rendre le circuit efficace, un relais peut provoquer une commutation brusque ou un claquement, et n'est donc pas nécessaire.

Si du tout un relais est référencé, alors le 2ème diagramme pourrait être corrigé et modifié de la manière suivante:

Dans le diagramme ci-dessus, les broches d'entrée de l'ampli opérationnel peuvent être inversées de sorte que l'ampli opérationnel soit capable de produire une sortie HIGH au démarrage et de permettre au moteur de fonctionner. Dans le cas où le moteur commence à tirer un courant élevé en raison d'une surcharge, la résistance de détection de courant provoquera le développement d'un potentiel négatif plus élevé sur la broche3, abaissant le potentiel de la broche3 par rapport à la référence de 0,7 V sur la broche2.

Cela rétablira à son tour la sortie de l'amplificateur opérationnel à zéro volt en désactivant le relais et le moteur, protégeant ainsi le moteur d'autres situations de surintensité et de surcharge.

Conception de protection du troisième moteur

En se référant au troisième diagramme dès que l'alimentation est allumée, la broche 2 sera soumise à un potentiel de 0,7 V inférieur à la broche 3 du circuit intégré, forçant la sortie à passer au niveau élevé au début.

Lorsque la sortie devient élevée, le moteur démarre et prend de l'élan, et au cas où le moteur essaie de tirer un courant supérieur à la valeur spécifiée, une différence de potentiel équivalente sera générée à travers la résistance de 0,1 ohm, maintenant que ce potentiel commence. La montée de la broche3 commencera à subir un potentiel décroissant, et lorsqu'elle descendra en dessous du potentiel de la broche2, la sortie reviendra rapidement à zéro, coupant le variateur de base du transistor et coupant instantanément le moteur.

Avec le moteur éteint pendant cet instant, le potentiel sur les broches aura tendance à se normaliser et reviendra à l'état d'origine, ce qui à son tour allumera le moteur et la situation continuera à s'auto-ajuster grâce à un MARCHE / ARRÊT rapide. du transistor de commande, en maintenant un contrôle correct du courant sur le moteur.

Pourquoi la LED est ajoutée à la sortie de l'amplificateur opérationnel

La LED introduite à la sortie de l'ampli opérationnel peut essentiellement ressembler à un indicateur ordinaire pour indiquer la coupure de protection contre les surcharges du moteur.

Cependant, il remplit en alternance une autre fonction cruciale qui consiste à empêcher la sortie d'amplificateur opérationnel de décalage ou de fuite de mettre le transistor sous tension en permanence.

On peut s'attendre à environ 1 à 2 V comme tension de décalage de n'importe quel IC 741, ce qui est suffisant pour amener le transistor de sortie à rester activé et rendre la commutation d'entrée sans signification. La LED bloque efficacement la fuite ou le décalage de l'ampli opérationnel et permet au transistor et à la charge de commuter correctement en fonction des changements de différentiel d'entrée.

Calcul de la résistance de détection

La résistance de détection peut être calculée comme suit:

R = 0,7 / courant

Ici, comme spécifié pour une limite de courant de 0,7 A pour le moteur, la valeur de la résistance du capteur de courant R doit être

R = 0,7 / 0,7 = 1 ohm

Une paire de: Comment obtenir de l'énergie gratuite de l'alternateur et de la batterie Un article: Comment fonctionnent les circuits d'alimentation à découpage (SMPS)