Dans cet article, nous étudions ce qu'est un moteur BLDC, puis nous apprenons la conception d'un circuit de commande de moteur BLDC sans capteur.

Ventilateurs CPU BLDC

Vous avez vu ces ventilateurs rapides dans les processeurs, les stabilisateurs de tension, les lecteurs DVD et autres équipements similaires, qui fonctionnent avec la plus grande efficacité, consomment un minimum d'espace, de courant et sont capables de fournir les opérations importantes comme stipulé pour l'équipement particulier?

Oui, ce sont toutes les versions modernes des ventilateurs BLDC ou des moteurs CC sans balais qui sont bien supérieures aux anciens moteurs à balais traditionnels.

Courtoisie d'image: https://en.wikipedia.org/wiki/Computer_fan#/media/File:Geh%C3%A4usel%C3%BCfter.jpg

Cependant, un moteur BLDC nécessitera un circuit de pilotage sophistiqué, et oui, tous ces ventilateurs de processeur contiennent ces modules de pilotage intégrés, bien que ceux-ci semblent facilement utilisables en utilisant un courant continu ordinaire, en interne le système est déjà équipé d'un circuit intelligent.

Pilote de moteur BLDC

Ici, nous en apprendrons davantage sur l'un de ces circuits de pilotage de moteur BLDC intelligent, utilisant une seule puce DRV10963 pour piloter n'importe quel petit moteur BLDC avec une efficacité incroyable, et plus tard dans l'un des articles à venir, nous verrons comment ce circuit IC peut être mis à niveau pour conduire même les puissants BLDC à courant élevé tels que ceux qui sont utilisé dans les quadricoptères.

Mais avant cela, il serait intéressant d'en apprendre un peu plus sur les moteurs BLDC.

Différence entre les moteurs CC à balais et sans balais

La différence entre un moteur à balais et un moteur sans balais et le taux d'efficacité est plutôt évidente.

Étant donné que les moteurs à balais ont l'armature enroulée elle-même se déplaçant entre les aimants, doit utiliser des `` brosses '' (contacts de frottement) afin que les bornes de la bobine mobile soient en mesure de recevoir la tension d'alimentation de manière cohérente sans avoir à atteindre la source d'alimentation elles-mêmes, ce qui ferait autrement le travail impossible et met en péril les opérations.

Dans un moteur sans balais, la bobine ou l'enroulement ne bouge jamais et est constant, ici le rotor porte un ensemble d'aimants permanents et tourne sous l'influence des flux magnétiques de l'enroulement environnant.

Étant donné que l'aimant est exempt de tous les tracas et qu'il est capable de fonctionner sans impliquer de terminaux pour gérer ou recevoir de l'énergie, il peut fonctionner sans effort, tournant à une vitesse rapide et pratiquement à un niveau silencieux.

Mais il y a un hic ici. Afin de permettre à un électroaimant de répondre aux flux d'un aimant permanent, il doit y avoir un décalage constant de phase magnétique ou des pôles, de sorte que les deux homologues puissent constamment réagir et passer par une force opposée libérant ainsi la force de torsion requise sur le rotor et exécutez la rotation avec le couple résultant.

Dans un moteur à balais, cela devient plus facile en raison de la nature auto-ajustable de la bobine d'induit qui est capable de tourner et de créer une force magnétique opposée auto-entretenue et de continuer à tourner sans nécessiter d'impulsions ou de traitement externes.

Cependant, dans un BLDC, cela devient un problème car le rotor magnétique reste «désemparé» et nécessite une commande magnétique calculée de l'enroulement afin de tourner de manière significative et non de manière aléatoire.

C'est exactement pourquoi tous les moteurs BLDC nécessitent obligatoirement un circuit de commande de moteur pour commander les trois ensembles distincts d'enroulements à l'intérieur du moteur.

Ainsi tous les BLDC sont essentiellement des moteurs triphasés et nécessitent obligatoirement 3 phases pour produire le couple de rotation sur le rotor.

Que font les pilotes BLDC sans capteur

Le circuit d'attaque sans capteur BLDC électrise simplement les 3 ensembles d'enroulements de manière séquentielle de sorte que le rotor magnétique est capable de passer par une force opposée constante permettant au moteur d'accomplir un couple et une force de rotation soutenus.

Mais cette alimentation séquentielle de l'enroulement BLDC par le circuit ne peut pas être simplement réglée de manière aléatoire, elle doit être en tandem ou en réponse à la position de rotation de l'aimant du rotor, sinon la mise en œuvre pourrait se détraquer et nous pourrions assister à l'arbre du moteur (rotor ) tournant au hasard, c'est-à-dire saccadé entre un sens horaire et un sens antihoraire sans rotation sensible.

Pourquoi les capteurs sont utilisés dans les moteurs BLDC

Par conséquent, nous introduisons des capteurs positionnés à l'intérieur de nombreuses variantes de moteur BLDC, ces capteurs (généralement des capteurs à effet Hall) `` comprennent '' la position changeante des pôles magnétiques de l'aimant du rotor, ordonnent au circuit processeur connecté d'électrifier l'enroulement correspondant et d'exécuter un mouvement de rotation avec un couple optimal.

Les capteurs à effet Hall sont effectivement utilisés dans la plupart des moteurs BLDC qui sont de taille relativement plus grande, mais pour les moteurs plus petits tels que les ventilateurs de processeur, les lecteurs de processeur, les lecteurs DVD, les petits ventilateurs d'extraction, pour les moteurs utilisés dans les quadricoptères, les capteurs à effet Hall peuvent devenir inappropriés et donc une approche alternative sans capteur est mise en œuvre.

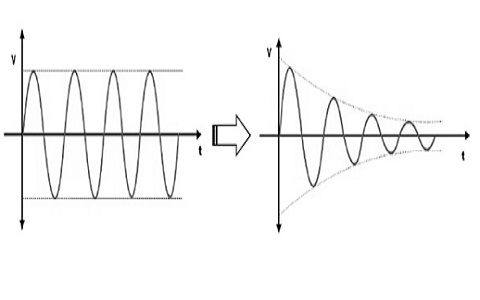

Cela implique l'exploitation de l'électricité contre-électromotrice inhérente à l'enroulement qui est prise comme source de référence pour le traitement et l'électrification des ensembles d'enroulements pertinents et l'exécution du couple de rotation.

Simulation d'un mouvement de rotor BLDC

Dans la simulation brute ci-dessus, nous pouvons visualiser comment l'EMF de retour libéré est pris comme référence et utilisé pour produire les impulsions de séquençage pour les ensembles d'enroulements suivants, imposant un couple de rotation sur le rotor à aimant permanent central. La simulation n'est peut-être pas la réplication exacte, mais elle donne néanmoins une idée approximative du principe de fonctionnement.

Il est intéressant de noter que l'impulsion est commutée lorsque le N / S de l'aimant est exactement au centre du noyau de l'enroulement, ce qui permet à l'enroulement de se mettre sous tension en N ou S en fonction de la polarité de l'impulsion et de produire une attraction et une répulsion. force sur les aimants N / S, générant ainsi le couple requis au niveau maximum possible.

Et cela devient à son tour possible en raison de la force contre-électromotrice libérée par la commutation de l'enroulement précédent.

La discussion ci-dessus clarifie le fonctionnement d'un moteur sans capteur BLDC, apprenons maintenant comment un circuit spécifié gère l'exécution complexe ci-dessus d'une commutation triphasée

Pilote BLDC DRV10963

Après quelques recherches sur Google, j'ai trouvé ce circuit de pilote BLDC sans capteur utilisant une seule puce DRV10963 qui utilise une quantité négligeable de pièces dans la configuration tout en étant capable de mettre en œuvre un traitement sophistiqué pour les actions prévues.

Le DRV10963 est une puce à la pointe de la technologie qui est spécialement conçue pour faire fonctionner les moteurs BLDC sans capteur en anticipant simplement la force contre-électromotrice de l'enroulement du moteur et en fournissant une commande précise sur l'enroulement et en réalisant un couple de rotation optimal sur le rotor.

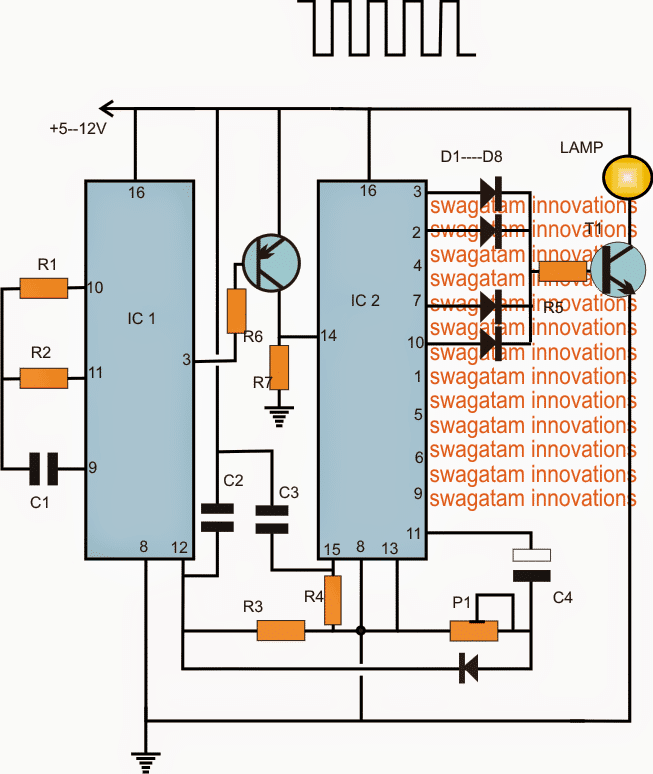

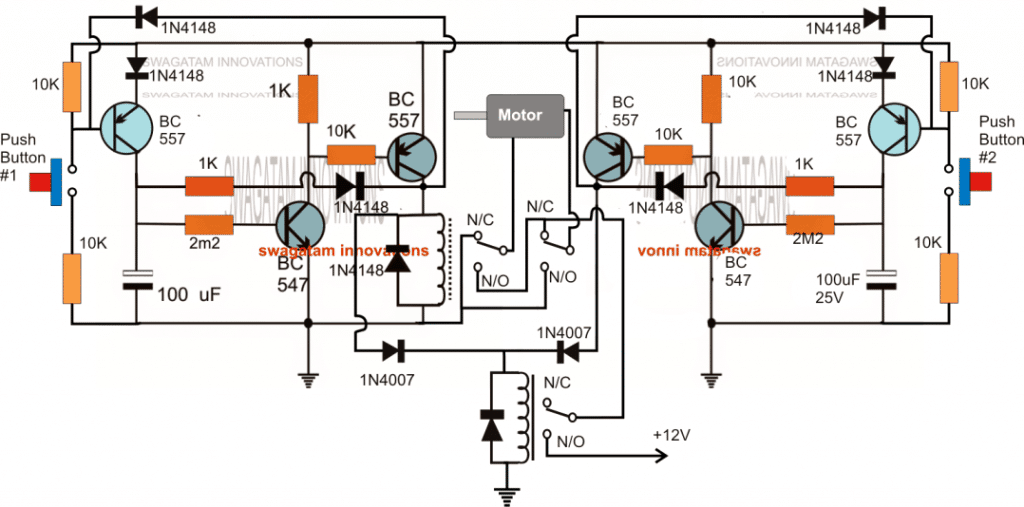

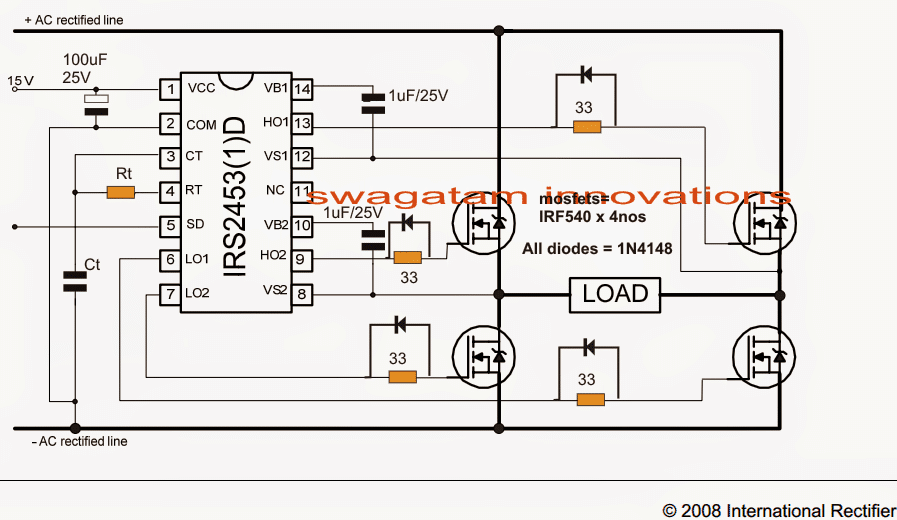

Schéma

L'image ci-dessus montre la disposition simple du circuit qui ne comprend apparemment rien d'autre que le circuit intégré lui-même.

Les différents brochages sont alloués pour exécuter les fonctions spécifiées telles que le contrôle de la vitesse PWM du moteur, le contrôle de la direction, etc. en alimentant simplement les broches pertinentes avec les données spécifiées à partir d'une source externe.

L'image suivante montre le paquet de la puce, qui ressemble à un circuit intégré DIL à 10 broches, les différentes fonctions de brochage de celle-ci peuvent être étudiées à partir des données fournies sous le diagramme:

En se référant au schéma de circuit du circuit pilote BLDC sans capteur proposé comme présenté dans l'article précédent et également l'image de la puce ci-dessus, les détails du brochage peuvent être compris comme suit:

Détails du brochage IC

FG = C'est la broche (sortie) de l'indicateur de vitesse du moteur, qui est montée en mode collecteur ouvert avec un BJT interne.

Collecteur ouvert signifie que la sortie à ce brochage produira les PWM négatifs à travers des logiques de descente à travers le collecteur ouvert et la masse, ainsi pour obtenir une lecture valide, l'utilisateur devra connecter une résistance de rappel à travers ce collecteur ouvert et l'alimentation positive (5V ) pour accomplir l'indication de vitesse à ce brochage.

FGS = C'est l'entrée du sélecteur d'indicateur de vitesse, ce qui signifie qu'une logique haute ou basse peut être introduite ici pour allumer / éteindre la broche d'indicateur FG.

Vcc = L'alimentation positive du CI pour lui permettre de fonctionner, ne doit pas dépasser 5V.

W, U et V sont les sorties triphasées pour le moteur BLDC qui est censé fonctionner via ce circuit intégré. Cela agit également comme des entrées pour détecter les impulsions EMF du moteur pour la commutation synchronisée requise des bobines du moteur.

GND = Se réfère au brochage d'alimentation négatif du CI par rapport à la broche Vdd.

FR = Aide à sélectionner ou commander la direction du moteur et peut être changé dynamiquement à tout moment une fois que le système est sous tension, simplement en introduisant une logique externe haut ou logique bas.

PWM = Cela signifie l'entrée de contrôle PWM d'un générateur de forme d'onde PWM externe.

Cette entrée PWM peut être variable pour mettre en œuvre la commande de vitesse souhaitée du moteur BLDC connecté.

L'espace en pointillé au centre de la puce indique le tampon thermique, qui peut être serré ou pressé avec un dissipateur thermique afin d'absorber l'éventuelle génération de chaleur sur la puce lorsqu'elle est utilisée avec un moteur BLDC chargé.

La discussion ci-dessus indique le brochage ou les détails de connexion de la puce de pilote de moteur BLDC sans capteur DRV10963, analysons maintenant la configuration interne et le fonctionnement de la puce en détail à l'aide des points suivants:

Description de l'appareil

Le DRV10963 est un opérateur de moteur électrique sans capteur triphasé avec MOSFET de puissance intégrés (pont en H triphasé). Il est conçu pour une productivité plus élevée, un bruit réduit et des fonctions d'entraînement du moteur avec un nombre minimal de matériaux secondaires. Le système exclusif de gestion sinusoïdale à 180 ° de fenêtre sans capteur offre une efficacité de déplacement du moteur sans bruit.

Le DRV10963 est composé d'une fonctionnalité de détection de serrure intelligente, associée à des circuits de sécurité intégrés supplémentaires pour obtenir des performances sécurisées. Le DRV10963 peut être trouvé dans un emballage USON à 10 broches thermiquement efficace avec un tapis thermique non couvert.

Comment fonctionne l'IC

Le produit DRV10963 est un opérateur de moteur sans capteur triphasé avec MOSFET de puissance infusée, il est

créé spécifiquement pour des performances supérieures, une résonance réduite et des fonctions d'entraînement du moteur avec un nombre minimum de pièces superficielles.

Le principal plan de commande sinusoïdal sans fenêtre à 180 ° sans capteur présente un fonctionnement silencieux du moteur en maintenant une ondulation de couple électriquement stimulée nominale. Lors de l'initialisation, le dispositif DRV10963 va faire tourner le moteur dans le sens spécifié par la broche d'entrée FR.

La puce DRV10963 va fonctionner avec un moteur BLDC triphasé utilisant un plan de contrôle sinusoïdal.

L'importance des tensions de phase sinusoïdales utilisées dépend du cycle de service de la broche PWM. Pendant que le moteur se déplace, le DRV10963 IC délivre les données de vitesse à la broche FG.

L'unité DRV10963 comprend une capacité de détection de verrouillage intelligent. Dans le cas comme celui où le moteur est freiné par une pression étrangère, le programme va identifier le problème de verrouillage et prendra des mesures pour se protéger seul avec le moteur.

La procédure particulière du circuit de détection de verrouillage est décrite en détail dans la détection de verrouillage. Le circuit intégré DRV10963 comprend en outre plusieurs circuits de sécurité intégrés, par exemple une protection contre les surintensités, les surtensions, les sous-tensions et les surchauffes.

Explication des caractéristiques

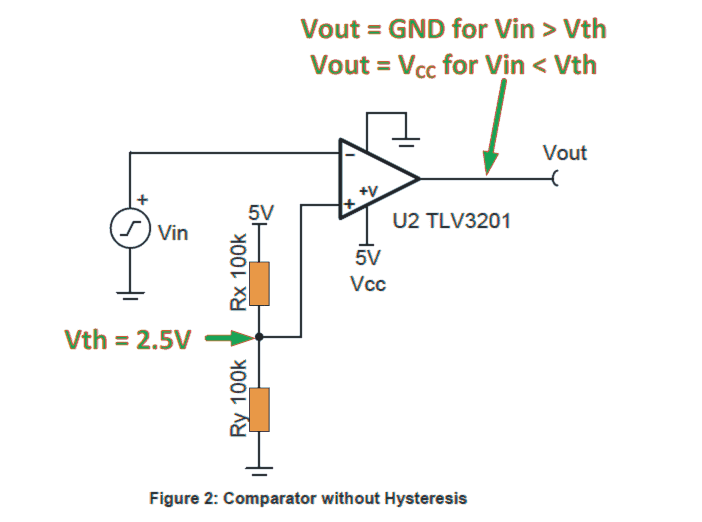

Entrée et contrôle de la vitesse

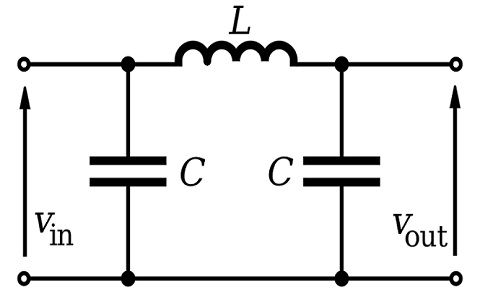

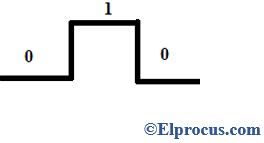

Le DRV10963 présente des sorties PWM triphasées 25 kl-lz qui peuvent avoir un pourcentage standard de formes d'onde sinusoïdales d'une phase à l'autre. Dans le cas où un cycle est déterminé par rapport à la terre, la forme d'onde détectée est susceptible d'être une sinusoïde protégée PWM combinée avec des harmoniques de 3ème ordre, comme le montre la figure 2.

Cette stratégie de codage rationalise les spécifications du pilote pour la raison qu'il y aura probablement souvent une sortie de phase qui pourrait être égale à zéro.

L'amplitude du résultat varie en fonction de la tension d'alimentation (VCC) et du cycle de service PWM mandaté (PWM) comme défini dans l'équation 1 et mis en évidence dans la figure 3. L'amplitude optimale est mise en œuvre une fois que le cycle de service PWM indiqué est de 100 POUR CENT.

Vphpk = PWMdc>

La vitesse du moteur n'est pas régulée directement par l'utilisation de l'ordre PWM pour réguler l'amplitude des tensions de phase qui sont utilisées pour le moteur.

Le cycle de service de l'entrée PWM est modifié en une quantité numérique de 9 bits (de 0 à 511).

La résolution de régulation est de 1/512 == 0,2%. L'analyseur de cycle de service facilite une opération d'échange d'ordre initial entre le cycle de service d'entrée et la figure numérique à 9 bits.

Ceci est mis en évidence sur la figure 4, dans laquelle r = 80 ms.

Les performances d'échange entre le cycle de service commandé par PWM et l'amplitude maximale de sortie sont variables dans le dispositif DRV10963.

L'amplitude maximale du résultat est discutée par l'équation 1 lorsque la commande PWM> cycle de service de fonctionnement minimum. Le rapport cyclique de fonctionnement le plus bas est souvent établi à éventuellement 13%, 10%, 5% ou aucune restriction par le réglage OTP (MINOP_DC1: 0).

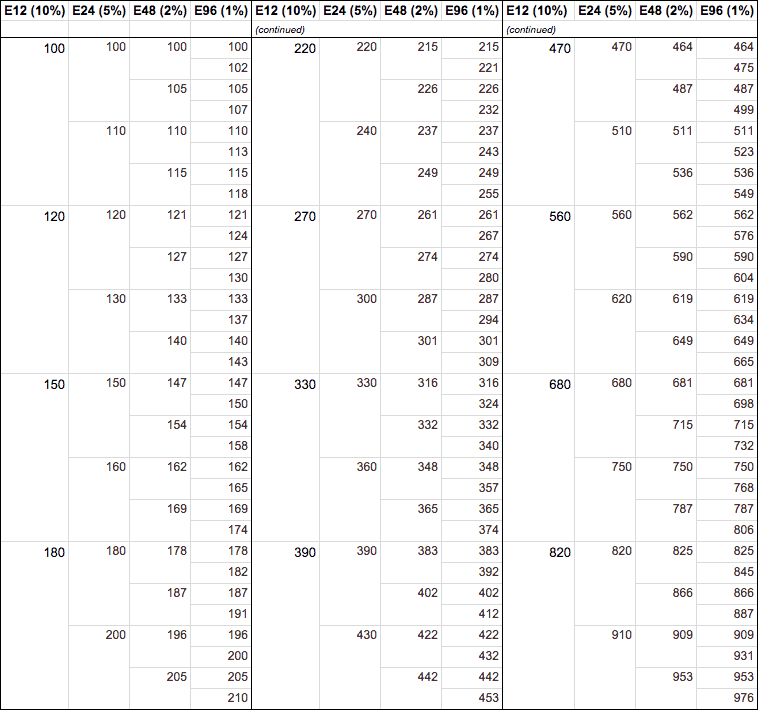

Le tableau 1 montre les configurations recommandées pour le cycle de fonctionnement minimal.

Chaque fois que le cycle de service indiqué par PWM est inférieur au cycle de service de fonctionnement le plus bas et supérieur à 1,5%, la sortie sera régulée au cycle de service de fonctionnement minimal. Chaque fois que le cycle de service d'entrée est inférieur à 1,5%, le dispositif DRV10963 n'exécutera probablement pas la sortie et sera envoyé en mode veille.

Cela peut être illustré à la figure 6.

Configurations de rotation

DRV10963 démarrera le moteur au moyen d'une technique qui est finement détaillée dans la figure 7.

Le graphique d'initialisation du moteur se compose d'alternatives configurables par l'appareil pour la limite de commutation boucle ouverte à boucle fermée (HOW.), Le temps d'alignement (TAHQH) et la vitesse d'accélération (RACE).

Pour aligner le rotor sur la logique de commutation, le DRV10963 exécute un rapport cyclique de x% sur les phases V et W en contrôlant en même temps la phase U à GND.

Ce scénario est maintenu pendant TAIign secondes. La signification de x% est identifiée par la tension VCC (comme indiqué dans le tableau 2) pour maintenir un couple de rotation suffisant sur diverses tensions d'alimentation différentes.

Au fur et à mesure que la séquence d'alignement se termine, le moteur est forcé d'accélérer en mettant sur des tensions de phase sinusoïdales avec des niveaux de crête comme illustré dans le tableau 2 et en augmentant au moyen de la plage de commutation à un taux d'expansion représenté par RACE jusqu'à ce que le niveau de commutation augmente à Hom ., Hz.

Dès que cette limite est atteinte, le DRV'l0963 passe en mode boucle fermée, la progression du variateur de commutation étant reconnue par l'algorithme de contrôle intégré tandis que la tension employée est identifiée par l'entrée de cycle de service obligatoire PWM.

La limite de changement de boucle ouverte pour fermer la boucle (Hom), le temps d'alignement (TAHQH) et la vitesse d'accélération (RACE) sont configurables via les configurations OTP.

La sélection du seuil de transfert (HOW) est généralement approuvée par une évaluation par essais et erreurs. L'objectif serait de préférer une tolérance de transfert qui pourrait être aussi faible que possible et qui permette au moteur de basculer sans effort et fidèlement entre l'accélération en boucle ouverte et l'accélération en boucle fermée.

Les moteurs à vitesse généralement augmentée (vitesse maximale) nécessitent une tolérance de transfert supérieure en raison du fait que les moteurs à vitesse élevée comprennent une diminution de Kt, donc un BEMF plus abordable.

Le tableau 3 montre les préférences configurables pour la tolérance de transfert. La vitesse la plus élevée en Hz électrique est prouvée comme référence pour aider à choisir la vitesse de transfert souhaitable pour une soumission spécifique.

Le choix du temps d'alignement (TAHQH) et de la vitesse d'accélération (RACE) peut même dépendre d'un examen par essais et erreurs.

Les moteurs avec une plus grande inertie exigent normalement un temps d'alignement prolongé et une vitesse d'accélération plus lente contrairement aux moteurs à faible inertie qui exigent généralement un temps d'alignement plus court avec un pourcentage d'accélération plus rapide. Des compromis de programme doivent être mis en œuvre pour capitaliser sur la stabilité du lancement plutôt que sur la période de rotation.

TI approuve le fait de commencer par décider des configurations les moins intenses (RACE plus lent et Tmign significatif) pour compromettre le temps de montée en couple en vue d'un taux de réalisation maximal.

Dès que l'équipement est confirmé pour fonctionner consciencieusement, les configurations très puissantes (plus grand RACC et moindre TAHQH) peuvent être utilisées pour diminuer le moment de rotation et en même temps garder une trace prudente du taux d'exécution.

Le tableau 4 présente les paramètres configurables pour TA'g ,, et RACE.

La partie restante de l'explication concernant ce circuit intégré BLDC sans capteur est fournie dans cette fiche technique originale

N'hésitez pas à commenter pour en savoir plus sur les détails du circuit de pilote de moteur BLDC sans capteur discutés ci-dessus

Précédent: Circuit d'alimentation du sac à dos LED 12V Un article: Circuit de commande à distance quadricoptère sans MCU