Si vous recherchez une option pour remplacer le transformateur de soudage conventionnel, l'onduleur de soudage est le meilleur choix. L'onduleur de soudage est pratique et fonctionne sur courant continu. Le contrôle du courant est maintenu par le potentiomètre.

Par: Dhrubajyoti Biswas

Utilisation de la topologie à deux commutateurs

Lors du développement d'un onduleur de soudage, j'ai appliqué un onduleur direct avec une topologie à deux commutateurs. Ici, la tension de ligne d'entrée traverse le filtre EMI en lissant davantage avec une grande capacité.

Cependant, comme l'impulsion de courant d'activation a tendance à être élevée, il faut la présence d'un circuit de démarrage progressif. Lorsque la commutation est activée et que les condensateurs du filtre primaire se chargent via des résistances, la puissance est en outre remise à zéro en activant la commutation du relais.

Au moment où l'alimentation est commutée, les transistors IGBT sont utilisés et sont ensuite appliqués via le transformateur de commande de porte avant TR2 suivi de la mise en forme du circuit à l'aide de régulateurs IC 7812.

Utilisation de l'IC UC3844 pour le contrôle PWM

Le circuit de commande utilisé dans ce scénario est l'UC3844, qui est très similaire à l'UC3842 avec une limite de largeur d'impulsion à 50% et une fréquence de travail à 42 kHz.

Le circuit de commande tire son énergie d'une alimentation auxiliaire de 17V. En raison des courants élevés, le retour de courant utilise un transformateur Tr3.

La tension du registre de détection 4R7 / 2W est plus ou moins égale à la sortie de courant. Le courant de sortie peut être en outre contrôlé par le potentiomètre P1. Sa fonction est de mesurer le point de seuil de la rétroaction et la tension de seuil de la broche 3 de l'UC3844 est de 1V.

Un aspect important du semi-conducteur de puissance est qu'il doit être refroidi et que la majeure partie de la chaleur générée est expulsée dans les diodes de sortie.

La diode supérieure qui se compose de 2x DSEI60-06A devrait avoir la capacité de gérer le courant à une moyenne de 50A et une perte jusqu'à 80W.

La diode inférieure, c'est-à-dire STTH200L06TV1, devrait également avoir un courant moyen de 100A et une perte jusqu'à 120W. D'autre part, la perte maximale totale du redresseur secondaire est de 140 W. La self de sortie L1 est en outre connectée au rail négatif.

C'est un bon scénario car le dissipateur thermique est interdit de tension haute fréquence. Une autre option consiste à utiliser des diodes FES16JT ou MUR1560.

Cependant, il est important de considérer que le flux de courant maximum de la diode inférieure est le double du courant de celui de la diode supérieure.

Calcul de la perte IGBT

En fait, le calcul de la perte de l’IGBT est une procédure complexe car, outre les pertes de conductivité, la perte de commutation est également un autre facteur.

De plus, chaque transistor perd environ 50W. Le pont redresseur perd également de la puissance jusqu'à 30 W et il est placé sur le même dissipateur thermique que l'IGBT avec la diode de réinitialisation UG5JT.

Il existe également la possibilité de remplacer UG5JT par FES16JT ou MUR1560. La perte de puissance des diodes de réinitialisation dépend également de la façon dont Tr1 est construit, bien que la perte soit moindre par rapport à la perte de puissance de l'IGBT. Le pont redresseur explique également une perte de puissance d'environ 30W.

De plus, lors de la préparation du système, il est important de ne pas oublier de mettre à l'échelle le facteur de charge maximal de l'onduleur de soudage. En fonction de la mesure, vous pouvez alors être prêt à sélectionner la taille correcte de la jauge d'enroulement, du dissipateur de chaleur, etc.

Une autre bonne option consiste à ajouter un ventilateur car cela contrôlera la chaleur.

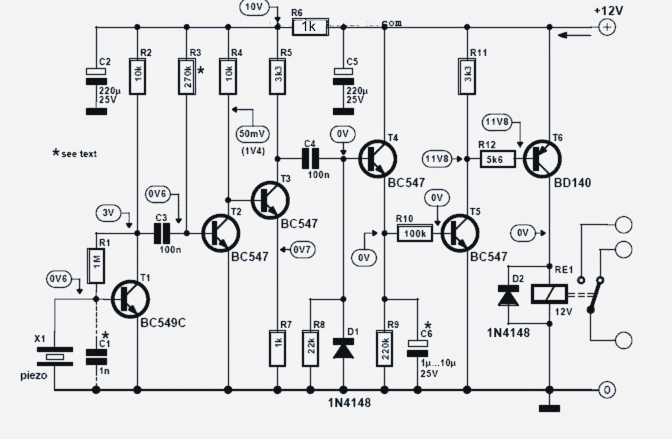

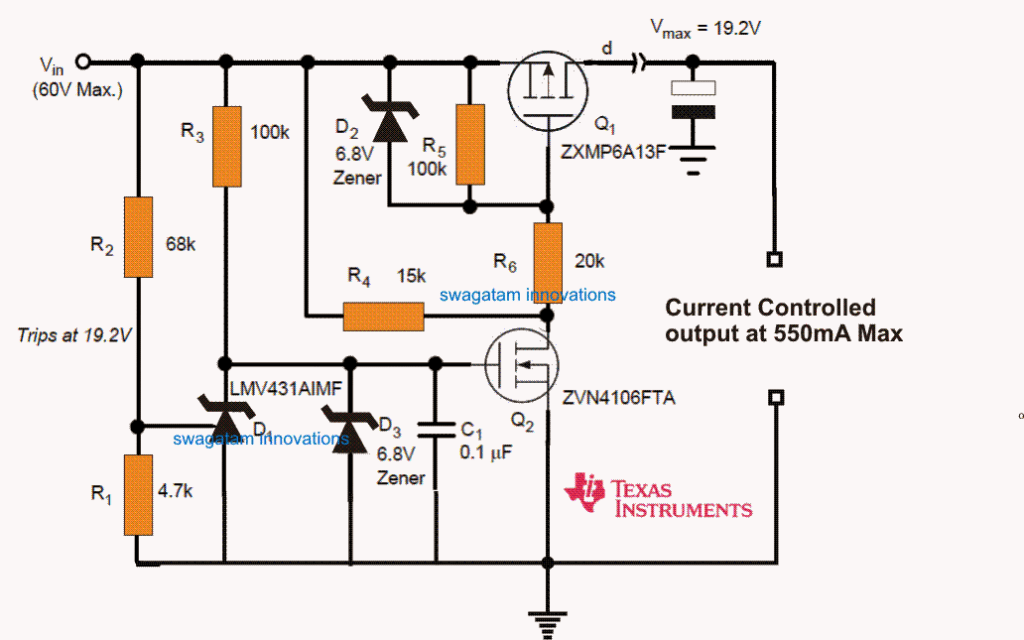

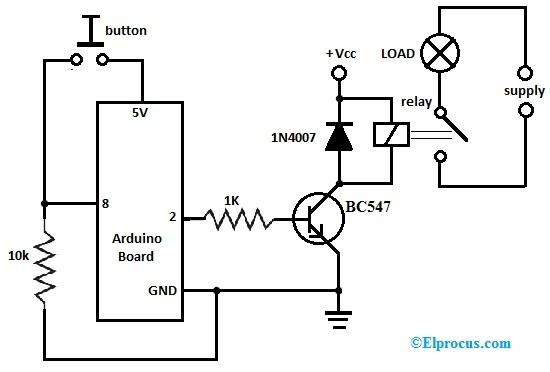

Schéma

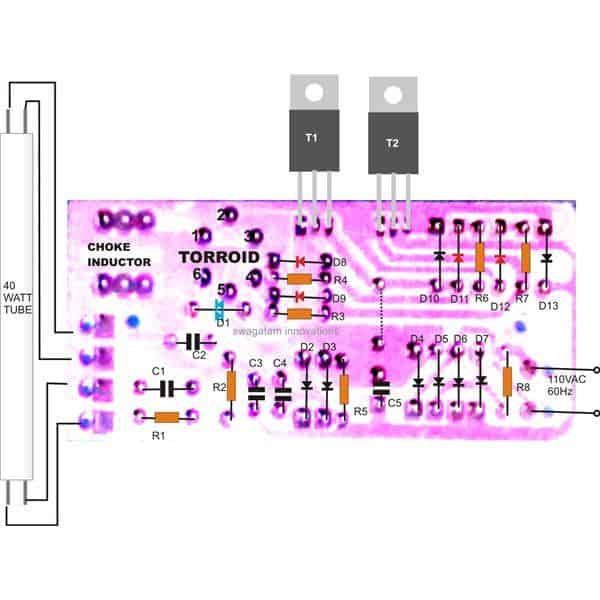

Détails de l'enroulement du transformateur

Le transformateur de commutation Tr1 est blessé à deux noyaux de ferrite EE et ils ont tous deux la section de colonne centrale de 16x20mm.

Par conséquent, la section transversale totale est calculée à 16x40 mm. Il faut prendre soin de ne laisser aucun espace d'air dans la zone centrale.

Une bonne option serait d'utiliser un enroulement primaire de 20 tours en l'enroulant avec 14 fils de 0,5 mm de diamètre.

L'enroulement secondaire, quant à lui, comporte six bandes de cuivre de 36x0,55 mm. Le transformateur d'entraînement avant Tr2, qui est conçu sur une faible inductance parasite, suit une procédure d'enroulement trifillar avec trois fils isolés torsadés de 0,3 mm de diamètre et les enroulements de 14 tours.

La section centrale est en H22 avec un diamètre de colonne médian de 16 mm et ne laissant aucun espace.

Le transformateur de courant Tr3 est constitué d'inductances de suppression EMI. Alors que le primaire n'a qu'un tour, le secondaire est blessé avec 75 tours de fil de 0,4 mm.

Une question importante est de conserver la polarité des enroulements. Alors que L1 a un noyau de ferrite EE, la colonne du milieu a la section transversale de 16x20 mm avec 11 tours de bande de cuivre de 36x0,5 mm.

De plus, l'entrefer total et le circuit magnétique sont réglés à 10 mm et son inductance est de 12uH cca.

Le retour de tension ne gêne pas vraiment le soudage, mais il affecte sûrement la consommation et la perte de chaleur en mode veille. L'utilisation du retour de tension est assez importante en raison de la haute tension d'environ 1000V.

De plus, le contrôleur PWM fonctionne à un cycle de service maximal, ce qui augmente le taux de consommation d'énergie ainsi que les composants de chauffage.

Le 310V DC pourrait être extrait du réseau électrique 220V après rectification via un réseau de pont et filtration à travers un couple de condensateurs électrolytiques 10uF / 400V.

L'alimentation 12V peut être obtenue à partir d'un adaptateur 12V prêt à l'emploi ou construite à la maison à l'aide des informations fournies ici :

Circuit de soudage en aluminium

Cette demande m'a été soumise par l'un des lecteurs dévoués de ce blog, M. Jose. Voici les détails de l'exigence:

Ma machine à souder Fronius-TP1400 est entièrement fonctionnelle et je n'ai aucun intérêt à changer sa configuration. Cette machine qui a un âge est la première génération de machines à onduleur.

C'est un appareil de base pour le soudage avec électrode enrobée (soudage MMA) ou gaz à l'arc au tungstène (soudage TIG). Un interrupteur permet le choix.

Cet appareil ne fournit que du courant continu, ce qui est très approprié pour un grand nombre de métaux à souder.

Il existe quelques métaux comme l'aluminium qui en raison de sa corrosion rapide au contact de l'environnement, il est nécessaire d'utiliser un courant alternatif pulsé (onde carrée de 100 à 300 Hz) ce qui facilite l'élimination de la corrosion dans les cycles à polarité inversée et fusion dans les cycles de polarité directe.

Il y a une croyance que l'aluminium ne s'oxyde pas, mais c'est incorrect, ce qui se passe, c'est qu'au moment zéro où il reçoit le contact avec l'air, une mince couche d'oxydation est produite, et qui à partir de là le préserve de la prochaine oxydation ultérieure. Cette fine couche complique le travail de soudage, c'est pourquoi le courant alternatif est utilisé.

Mon désir est de créer un appareil qui soit connecté entre les bornes de ma machine à souder DC et la torche pour obtenir ce courant alternatif dans la torche.

C'est là que j'ai des difficultés, au moment de la construction de ce convertisseur CC-AC. J'aime l'électronique mais je ne suis pas expert.

Donc je comprends parfaitement la théorie, je regarde le HIP4080 IC ou une fiche similaire voyant qu'il est possible de l'appliquer à mon projet.

Mais ma grande difficulté est que je ne fais pas le calcul nécessaire des valeurs des composants. Peut-être qu'il existe un schéma qui peut être appliqué ou adapté, je ne le trouve pas sur internet et je ne sais pas où chercher, c'est pourquoi je demande votre aide.

La conception

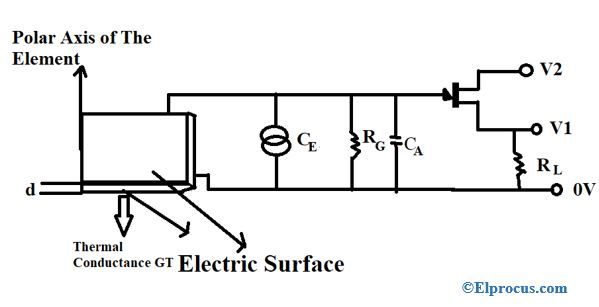

Afin de garantir que le processus de soudage est capable d'éliminer la surface oxydée d'un aluminium et de renforcer un joint de soudage efficace, la baguette de soudage existante et la plaque d'aluminium peuvent être intégrées à un étage d'entraînement de pont complet, comme indiqué ci-dessous:

Le Rt, Ct pourrait être calculé avec quelques essais et erreurs pour que les mosfets oscillent à n'importe quelle fréquence entre 100 et 500Hz. Pour la formule exacte à laquelle vous pourriez vous référer Cet article .

L'entrée 15V peut être fournie à partir de n'importe quel adaptateur 12V ou 15V CA vers CC.

Une paire de: Circuit de contrôleur d'intensité LED variable Un article: Circuit de transformateur de lampe halogène SMPS