Le système micro électromécanique est un système de dispositifs et de structures miniaturisés qui peuvent être fabriqués à l'aide de techniques de microfabrication. C'est un système de microcapteurs, de microactionneurs et d'autres microstructures fabriqués ensemble sur un substrat de silicium commun. Un système MEM typique se compose d'un microcapteur qui détecte l'environnement et convertit la variable d'environnement en un circuit électrique . La microélectronique traite le signal électrique et le micro-actionneur travaille en conséquence pour produire un changement dans l'environnement.

La fabrication d'un dispositif MEM implique les méthodes de fabrication de circuits intégrés de base ainsi que le processus de micro-usinage impliquant l'élimination sélective du silicium ou l'ajout d'autres couches structurelles.

Étapes de la fabrication de MEM à l'aide du micro-usinage en vrac:

Technique de micro-usinage en vrac impliquant la photolithographie

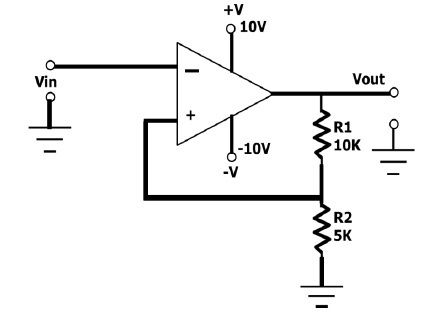

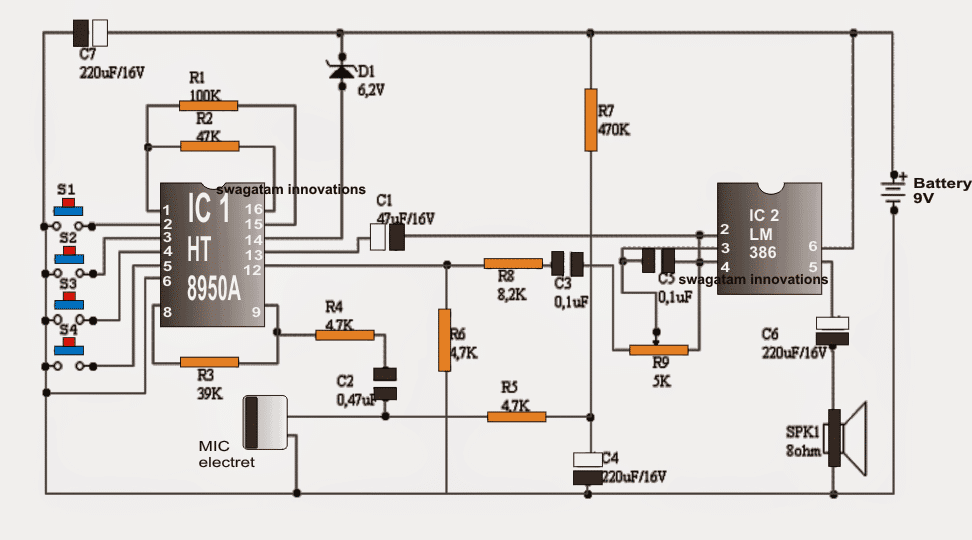

- Étape 1 : La première étape implique la conception du circuit et le dessin du circuit soit sur papier, soit en utilisant un logiciel comme PSpice ou Proteus.

- Étape 2 : La deuxième étape consiste en la simulation du circuit et la modélisation par CAO (Conception Assistée par Ordinateur). La CAO est utilisée pour concevoir le masque photolithographique qui se compose de la plaque de verre revêtue d'un motif en chrome.

- Étape 3 : La troisième étape concerne la photolithographie. Dans cette étape, un film mince de matériau isolant comme le dioxyde de silicium est enduit sur le substrat de silicium, et sur celui-ci, une couche organique, sensible aux rayons ultraviolets est déposée en utilisant la technique de spin coating. Le masque photolithographique est ensuite mis en contact avec la couche organique. L'ensemble de la tranche est ensuite soumis à un rayonnement UV, ce qui permet de transférer le masque à motif sur la couche organique. Le rayonnement renforce soit la photorésistance la fragilise. L'oxyde découvert sur le photorésist exposé est éliminé à l'aide d'acide chlorhydrique. Le photorésist restant est éliminé en utilisant de l'acide sulfurique chaud et le résultat est un motif d'oxyde sur le substrat, qui est utilisé comme masque.

- Étape 4 : La quatrième étape implique l'élimination du silicium non utilisé ou la gravure. Il implique l'élimination d'une grande partie du substrat soit par gravure humide soit par gravure sèche. Dans la gravure humide, le substrat est immergé dans une solution liquide d'un agent de gravure chimique, qui attaque ou enlève le substrat exposé soit également dans toutes les directions (agent de gravure isotrope), soit dans une direction particulière (agent de gravure anisotrope). Les agents de décapage couramment utilisés sont le HNA (acide fluorhydrique, acide nitrique et acide acétique) et KOH (hydroxyde de potassium).

- Étape 5 : La cinquième étape implique la jonction de deux ou plusieurs plaquettes pour produire une plaquette multicouche ou une structure 3D. Cela peut être fait en utilisant une liaison par fusion qui implique une liaison directe entre les couches ou en utilisant une liaison anodique.

- Étape 6 : Le 6eL'étape consiste à assembler et à intégrer le dispositif MEMs sur la seule puce de silicium.

- Étape 7 : Le 7eL'étape implique l'emballage de l'ensemble de l'assemblage pour assurer la protection contre l'environnement extérieur, une bonne connexion à l'environnement, une interférence électrique minimale. Les emballages couramment utilisés sont les emballages en métal et les fenêtres en céramique. Les puces sont liées à la surface soit en utilisant une technique de liaison par fil, soit en utilisant la technologie de la puce à retournement où les puces sont liées à la surface à l'aide d'un matériau adhésif qui fond en chauffant, formant des connexions électriques entre la puce et le substrat.

Fabrication de MEM à l'aide du micro-usinage de surface

Fabrication de structure en porte-à-faux par micro-usinage de surface

- Le premier pas implique le dépôt de la couche temporaire (une couche d'oxyde ou une couche de nitrure) sur le substrat de silicium en utilisant une technique de dépôt chimique en phase vapeur à basse pression. Cette couche est la couche sacrificielle et assure une isolation électrique.

- La deuxième étape implique le dépôt de la couche d'espacement qui peut être un verre de phosphosilicate, utilisé pour fournir une base structurelle.

- La troisième étape implique une gravure ultérieure de la couche en utilisant la technique de gravure sèche. La technique de gravure sèche peut être une gravure ionique réactive où la surface à graver est soumise à des ions accélérateurs de la gravure en phase gazeuse ou vapeur.

- La quatrième étape implique le dépôt chimique de polysilicium dopé au phosphore pour former la couche structurelle.

- La cinquième étape implique une gravure sèche ou un retrait de la couche structurelle pour révéler les couches sous-jacentes.

- La 6ème étape implique l'élimination de la couche d'oxyde et de la couche d'espacement pour former la structure requise.

- Le reste des étapes est similaire à la technique de micro-usinage en vrac.

MEMs fabrication using LIGA Technique.

C'est une technique de fabrication qui implique la lithographie, la galvanoplastie et le moulage sur un seul substrat.

Processus LIGA

- 1stétape implique le dépôt d'une couche de titane ou de cuivre ou d'aluminium sur le substrat pour former un motif.

- deuxndétape implique le dépôt d'une fine couche de nickel qui sert de base de placage.

- 3rdétape implique l'ajout d'un matériau sensible aux rayons X comme le PMMA (polyméthylmétha acrylate).

- 4eétape consiste à aligner un masque sur la surface et à exposer le PMMA aux rayons X. La zone exposée de PMMA est enlevée et la partie restante couverte par le masque est laissée.

- 5eétape implique de placer la structure à base de PMMA dans un bain de galvanoplastie dans lequel le nickel est plaqué sur les zones de PMMA retirées.

- 6eétape implique l'élimination de la couche de PMMA restante et de la couche de placage, pour révéler la structure requise.

Avantages de la technologie MEMs

- Il fournit une solution efficace au besoin de miniaturisation sans aucun compromis sur les fonctionnalités ou les performances.

- Le coût et le temps de fabrication sont réduits.

- Les dispositifs fabriqués par MEM sont plus rapides, fiables et moins chers

- Les appareils peuvent être facilement intégrés dans les systèmes.

Trois exemples pratiques de dispositifs fabriqués par MEM

- Capteur d'airbag automobile : L'application pionnière des dispositifs fabriqués par MEM était le capteur d'airbag automobile qui se composait d'un accéléromètre (pour mesurer la vitesse ou l'accélération de la voiture) et l'électronique de commande unité fabriquée sur une seule puce qui peut être intégrée sur l'airbag et contrôler en conséquence le gonflage de l'airbag.

- Dispositif BioMEMs : Un dispositif fabriqué par MEM se compose d'une structure en forme de dents qui a été développée par Sandia National Laboratories qui a la possibilité de piéger un globule rouge, de lui injecter de l'ADN, des protéines ou des médicaments, puis de le relâcher.

- En-tête d'imprimante à jet d'encre: Un dispositif MEM a été fabriqué par HP qui se compose d'un réseau de résistances qui peuvent être déclenchées à l'aide d'un microprocesseur et lorsque l'encre passe à travers les résistances chauffées, elle se vaporise en bulles et ces bulles sont expulsées de l'appareil par la buse, sur le papier et se solidifier instantanément.

J'ai donc donné une idée de base sur les techniques de fabrication des MEM. C'est assez compliqué qu'il n'y paraît. Même il existe de nombreuses autres techniques. si vous avez des questions sur ce sujet ou sur l'électricité et projets électroniques Apprenez à les connaître et ajoutez vos connaissances ici.

Crédit photo: