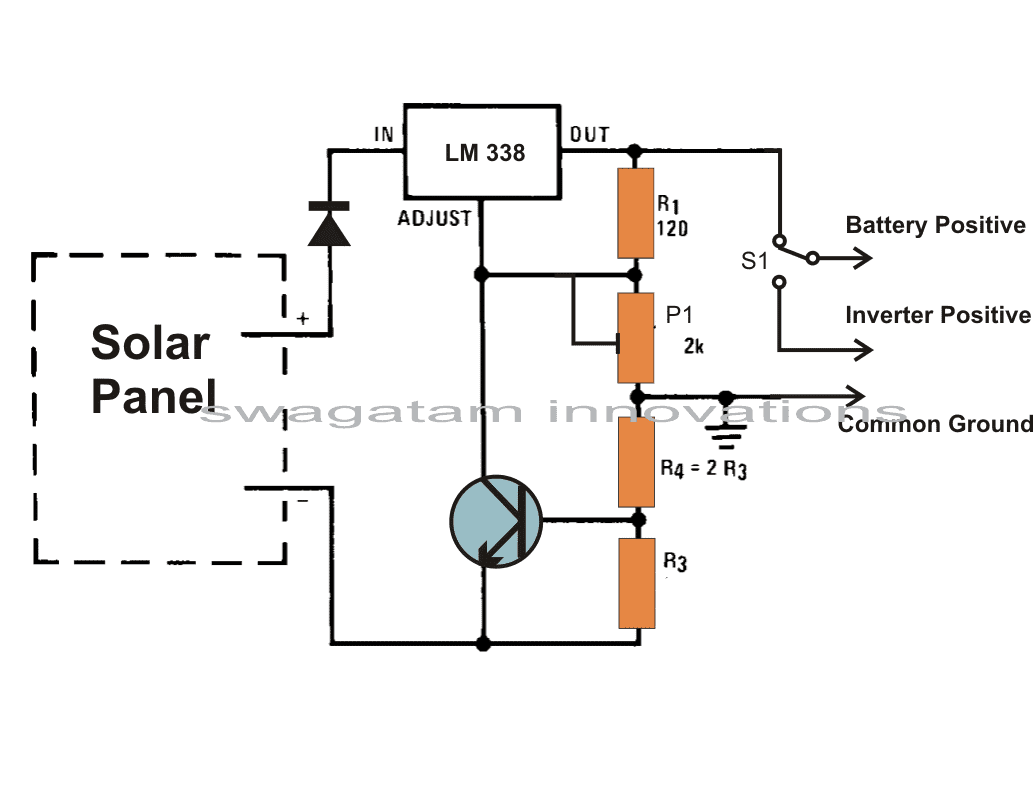

Le post explique comment créer un circuit convertisseur élévateur CC à CC haute puissance qui augmentera un 12 V CC à tout niveau supérieur jusqu'à 30 V maximum, et à un taux de courant de 3 ampères. Cette sortie de courant élevé peut être encore améliorée en améliorant de manière appropriée les spécifications de jauge de fil d'inducteur.

Une autre grande caractéristique de ce convertisseur est que la sortie peut être modifiée linéairement par un potentiomètre, de la plage minimale possible à la plage maximale.

Indroduction

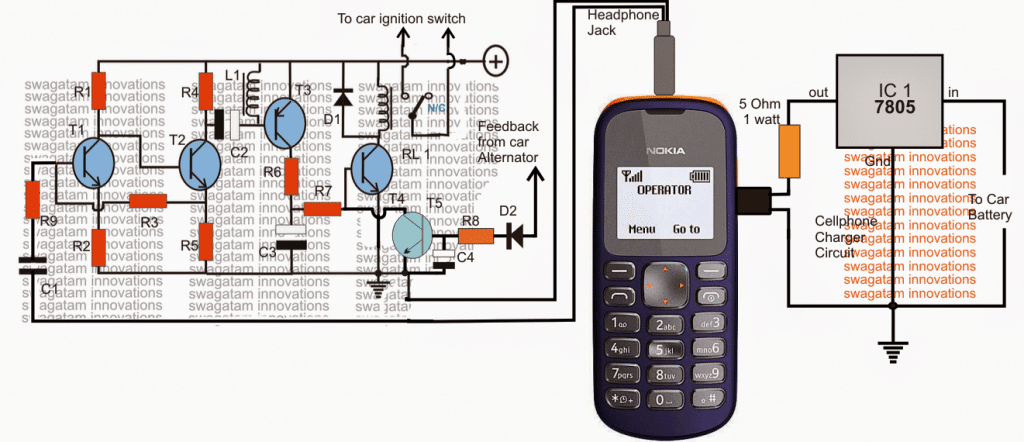

Convertisseurs CC-CC destinés à intensification de la tension de la batterie de voiture sont souvent configurés autour d'un type d'alimentation à découpage (SMPSU) ou d'un multivibrateur de puissance, pilotant un transformateur.

Le convertisseur de puissance expliqué dans cet article utilise l'appareil Circuit intégré TL 497A de Texas Instruments . Ce CI particulier facilite une excellente régulation de tension avec un bruit de sortie minimal à réaliser de manière assez pratique, et garantit également des performances de conversion élevées.

Comment fonctionne le circuit

Le convertisseur détaillé ici utilise un topologie flyback . La théorie du flyback semble être la technique la plus appropriée et la plus fonctionnelle pour obtenir une tension de sortie immédiate provenant d'une tension d'entrée directe inférieure.

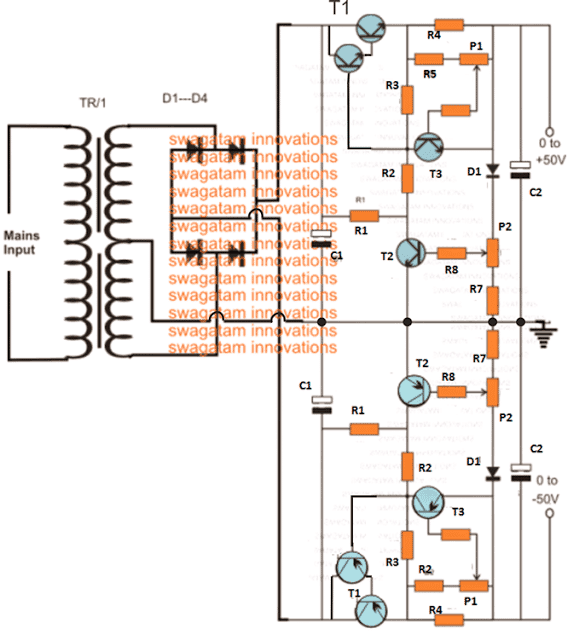

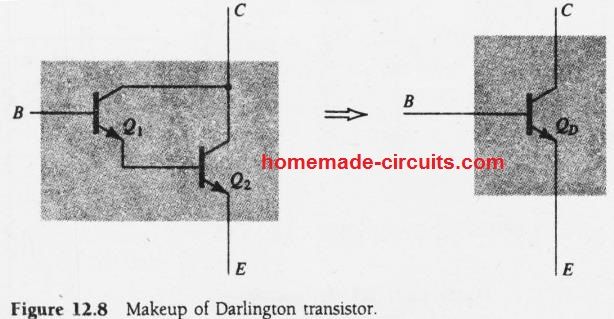

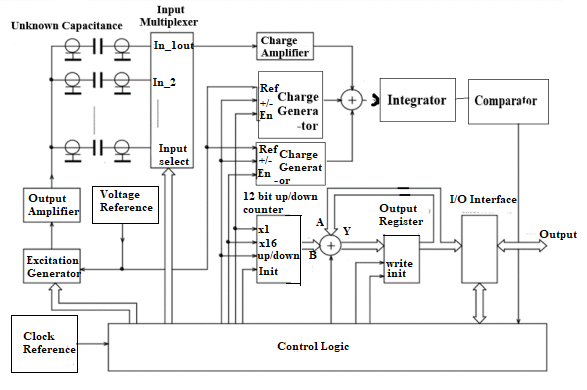

Le composant de commutation principal dans le convertisseur est en fait un transistor SIPMOS de puissance T1 (voir Fig. 1). Pendant sa période de conduction, le courant traversant L1 augmente de façon exponentielle avec le temps.

Pendant le temps ON du cycle de commutation, l'inducteur stocke l'énergie magnétique induite.

Dès que le transistor est désactivé, l'inducteur rétablit l'énergie magnétique stockée, la convertissant en un courant électrique aux bornes de la charge connectée via D1.

Au cours de cette procédure, il est crucial de s'assurer que le transistor continue à être désactivé pendant la période pendant laquelle le champ magnétique sur l'inducteur décroît à zéro.

Au cas où cette condition ne serait pas mise en œuvre, le courant via l'inductance grimpe jusqu'au niveau de saturation. Un effet d'avalanche se traduit par la suite dans le courant pour maximiser assez rapidement.

Le temps d'activation relatif du déclencheur de commande de transistor, ou donc le facteur de service, ne doit pas être autorisé à atteindre le niveau un. Le facteur de service maximal admissible dépend, sur divers autres aspects, de la tension de sortie.

C'est parce qu'il décide du taux de décroissance de l'intensité du champ magnétique. La puissance de sortie la plus élevée pouvant être obtenue à partir du convertisseur est déterminée par le courant de crête admissible le plus élevé traité par l'inducteur et la fréquence de commutation du signal d'attaque.

Les éléments restrictifs ici sont principalement l'instant de saturation et les valeurs nominales maximales tolérables de l'inducteur pour les pertes de cuivre, ainsi que le courant de crête via le transistor de commutation (n'oubliez pas qu'un pic d'un niveau d'énergie électrique spécifique arrive à la sortie lors de chaque commutation impulsion).

Utilisation d'IC TL497A pour le PWM

Le fonctionnement de ce CI est assez non traditionnel, ce qui pourrait être compris à partir d'une brève explication ci-dessous. Contrairement à la mise en œuvre conventionnelle à fréquence fixe, aux CI de contrôleur SMPSU à facteur de marche variable, le TL497A est certifié en tant que dispositif à fréquence réglable et à temps fixe.

Par conséquent, le facteur de service est contrôlé par un ajustement de la fréquence pour assurer une tension de sortie constante.

Cette approche met en réalité un circuit assez simple, mais fournit néanmoins l'inconvénient de la fréquence de commutation atteignant une plage inférieure qui peut être audible par l'oreille humaine pour des charges fonctionnant avec un courant plus faible.

En réalité, la fréquence de découpage passe sous 1 Hz une fois que la charge est retirée du convertisseur. Les clics lents sont audibles en raison des impulsions de charge connectées aux condensateurs de sortie pour maintenir une tension de sortie fixe.

Lorsqu'il n'y a pas de charge attachée, les condensateurs de sortie ont évidemment tendance à se décharger progressivement à travers la résistance de détection de tension.

Le temps d'activation de l'oscillateur interne de l'IC TL497A est constant et décidé par C1. L'oscillateur peut être désactivé de trois manières:

- 1er, lorsque la tension sur la broche 1 augmente au-delà de la tension de référence (1,2 V)

- 2ème, lorsque le courant de l'inducteur dépasse une valeur spécifique la plus élevée

- Et le troisième, au moyen de l'entrée d'inhibition (bien que non utilisée dans ce circuit).

Pendant le processus de fonctionnement standard, l'oscillateur interne permet la commutation de T1 de telle sorte que le courant de l'inducteur augmente linéairement.

Lorsque T1 est désactivé, l'énergie magnétique accumulée à l'intérieur de l'inducteur est renvoyée à travers le condensateur qui est chargé par cette énergie de force électromotrice.

La tension de sortie, ainsi que la tension de la broche 1 de l'IC TL497A, augmente légèrement, ce qui provoque la désactivation de l'oscillateur. Cela se poursuit jusqu'à ce que la tension de sortie soit tombée à un niveau sensiblement inférieur. Cette technique est exécutée de manière cyclique, en ce qui concerne l'hypothèse théorique.

Cependant, dans un agencement utilisant des composants réels, l'augmentation de tension induite par la charge des condensateurs dans un seul intervalle d'oscillateur est en fait si minime que l'oscillateur reste activé jusqu'à ce que le courant d'inductance atteigne la valeur la plus élevée, comme déterminé par les composants R2 et R3 (la chute de tension autour de R1 et R3 est généralement de 0,7 V à ce stade).

L'augmentation progressive du courant comme indiqué sur la figure 2b est due au facteur de service du signal d'oscillateur qui se trouve être supérieur à 0,5.

Dès que le courant optimal atteint est atteint, l'oscillateur se désactive, ce qui permet à l'inducteur de transférer son énergie à travers les condensateurs.

Dans cette situation particulière, la tension de sortie monte à une amplitude qui est juste élevée pour garantir que l'oscillateur est éteint au moyen de la broche IC 1. La tension de sortie chute maintenant rapidement, de sorte qu'un nouveau cycle de charge puisse démarrer et se répéter la procédure.

Cependant, malheureusement, les procédures de commutation décrites ci-dessus seront combinées avec des pertes relativement importantes.

Dans une mise en œuvre réelle, ce problème peut être résolu en réglant le temps de marche (via C1) suffisamment élevé pour s'assurer que le courant à travers l'inducteur ne s'étend jamais au niveau le plus élevé dans un seul intervalle d'oscillateur (voir Fig.3).

Le remède dans de tels cas peut être l'incorporation d'un inducteur à noyau d'air, qui présente une auto-inductance raisonnablement minimale.

Caractéristiques de la forme d'onde

Les chronogrammes de la figure 3 montrent les formes d'onde du signal sur les facteurs clés du circuit. L'oscillateur principal à l'intérieur du TL497A fonctionne avec une fréquence réduite (inférieure à I Hz lorsqu'il n'y a pas de charge à la sortie du convertisseur).

Le temps instantané pendant la mise en marche, indiqué comme l'impulsion rectangulaire sur la figure 3a, dépend de la valeur du condensateur C1. L'heure de coupure est déterminée par le courant de charge. Pendant la commutation à temps passant, le transistor T1 se met en marche, provoquant une augmentation du courant d'inductance (figure 3b).

Pendant la période de coupure suivant l'impulsion de courant, l'inducteur fonctionne comme une source de courant.

Le TL497A analyse la tension de sortie atténuée à la broche 1 avec sa tension de référence interne de 1,2 V. Dans le cas où la tension évaluée est inférieure à la tension de référence, T1 est polarisée plus fort afin que l'inductance stocke l'énergie de manière adéquate.

Ces cycles répétés de charge et de décharge déclenchent un certain niveau de tension d'ondulation aux bornes des condensateurs de sortie (Fig. 3c). L'option de rétroaction permet de régler la fréquence de l'oscillateur pour assurer la meilleure compensation possible des déficits de tension causés par le courant de charge.

Le diagramme d'impulsions de synchronisation de la figure 3d révèle un mouvement substantiel de la tension de drain en raison du facteur Q (qualité) relativement élevé de l'inducteur.

Même si les oscillations d'ondulation parasites n'affectent généralement pas le fonctionnement régulier de ce convertisseur de puissance CC en CC, elles pourraient être supprimées en utilisant une résistance parallèle de 1 k à travers l'inductance.

Considérations pratiques

Normalement, un circuit SMPS est développé pour obtenir un courant de sortie maximal au lieu d'un courant de sortie de repos.

Un rendement élevé associé à une tension de sortie constante et à une ondulation minimale sont également devenus les principaux objectifs de conception. Dans l'ensemble, les caractéristiques de régulation de charge d'un SMPS basé sur le flyback ne sont guère préoccupantes.

Tout au long de chaque cycle de commutation, le rapport marche / arrêt ou le cycle de service est ajusté par rapport au courant de charge, afin que la tension de sortie continue à être relativement stable malgré des fluctuations importantes du courant de charge.

Le scénario apparaît légèrement différent en termes d'efficacité générale. Un convertisseur élévateur basé sur la topologie flyback produit généralement des pics de courant assez importants, qui peuvent déclencher une perte d'énergie significative (n'oubliez pas que la puissance augmente de façon exponentielle à mesure que le courant augmente).

En fonctionnement réel, cependant, le circuit de conversion CC-CC haute puissance recommandé fournit un rendement global supérieur à 70% avec un courant de sortie optimal, ce qui semble assez impressionnant en ce qui concerne la simplicité de la disposition.

Ceci, par conséquent, exige qu'il soit alimenté en saturation, conduisant à un temps d'arrêt raisonnablement prolongé. Naturellement, plus le transistor aura besoin de temps pour couper le courant de l'inducteur, moins sera l'efficacité globale de la conception.

D'une manière tout à fait non conventionnelle, le MOSFET BUZ10 est commuté via la broche 11 de la sortie de test de l'oscillateur, au lieu du transistor de sortie interne.

La diode D1 est encore un autre composant crucial à l'intérieur du circuit. Les nécessités de cette unité sont un potentiel pour supporter des pics de courant élevés et une chute lente vers l'avant. Le type B5V79 satisfait à toutes ces exigences et ne doit pas être remplacé par une autre variante.

En revenant au schéma de circuit principal de la figure 1, il faut noter attentivement que les courants élevés de 15-20 A ne sont généralement pas anormaux dans le circuit. Afin d'éviter des problèmes de développement avec des batteries ayant une résistance interne comparativement plus élevée, le condensateur C4 est introduit comme un tampon à l'entrée du convertisseur.

Étant donné que les condensateurs de sortie sont chargés par le convertisseur via des impulsions rapides telles que des pointes de courant, quelques condensateurs sont connectés en parallèle pour s'assurer que la capacité de passage reste aussi minime que possible.

Le convertisseur d'alimentation CC en CC ne dispose en fait pas de protection contre les courts-circuits. Le court-circuitage des bornes de sortie sera exactement comme le court-circuitage de la batterie via D1 et L1. L'auto-inductance de L1 peut ne pas être suffisamment élevée pour limiter le courant pendant la période nécessaire pour permettre à un fusible de sauter.

Détails de construction de l'inducteur

L1 est créé en enroulant 33 tours et demi de fil de cuivre émaillé. La figure 5 montre les proportions. La majorité des entreprises fournissent du fil de cuivre émaillé sur un rouleau ABS, qui fonctionne généralement comme le premier pour la construction de l'inducteur.

Percez quelques trous de 2 mm dans le bord inférieur pour faire glisser les fils de l'inducteur. L'un des trous sera à proximité du cylindre tandis que l'autre sur la circonférence extérieure du premier.

Il peut ne pas être utile d'envisager un fil épais pour construire l'inducteur, en raison du phénomène d'effet de peau, qui provoque le déplacement des porteurs de charge le long de la surface externe du fil ou de la peau du fil. Cela doit être évalué en fonction de l'amplitude des fréquences utilisées dans le convertisseur.

Pour garantir une résistance minimale au sein de l'inductance nécessaire, il est conseillé de travailler avec un couple de fils de 1 mm de diamètre, voire 3 ou 4 fils de 0,8 mm de diamètre en bouquet.

Environ trois fils de 0,8 min nous permettront d'obtenir une dimension totale qui peut être approximativement identique à deux fils de 1 mm, tout en offrant une surface efficace de 20% plus élevée.

L'inducteur est étroitement enroulé et peut être scellé à l'aide d'une résine ou d'un composé à base d'époxy approprié pour contrôler ou supprimer la fuite de bruit audible (rappelez-vous que la fréquence de fonctionnement est dans la plage audible).

Construction et alignement

La carte de circuit imprimé ou la conception de PCB destinée au circuit convertisseur CC CC haute puissance proposé est présentée ci-dessous.

Plusieurs facteurs de construction doivent avoir quelques considérations. Les résistances R2 et R3 peuvent devenir très chaudes et doivent donc être installées à quelques mm au-dessus de la surface du PCB.

Le courant maximum se déplaçant au moyen de ces résistances pourrait atteindre jusqu'à 15 A.

Le power-FET deviendra également très chaud et exigera un dissipateur thermique de taille raisonnable et le kit d'isolation en mica standard.

La diode peut éventuellement fonctionner sans refroidissement, bien qu'elle puisse être idéalement fixée sur un dissipateur thermique commun utilisé pour le FET de puissance (n'oubliez pas d'isoler électriquement les appareils). En fonctionnement normal, l'inducteur peut montrer une bonne quantité de chauffage.

Des connecteurs et des câbles robustes doivent être incorporés à l'entrée et à la sortie de ce convertisseur. La batterie est protégée par un fusible à action retardée de 16 A introduit dans la ligne d'alimentation d'entrée.

Attention au fait que le fusible n'assure aucune forme de protection au convertisseur lors des courts-circuits de sortie! Le circuit est assez simple à mettre en place et peut être réalisé de la manière suivante:

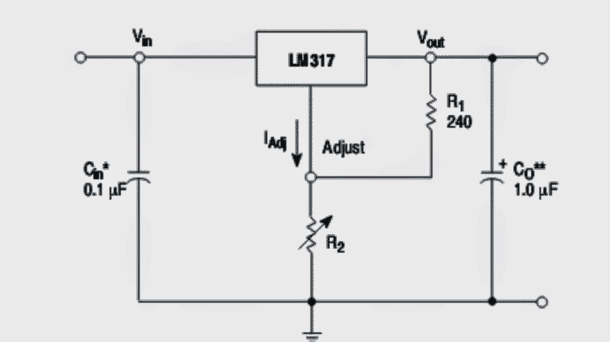

Ajustez R1 pour obtenir la tension de sortie prévue qui peut être comprise entre 20 et 30 V. La tension de sortie peut être réduite en dessous de cette valeur, mais ne doit pas être inférieure à la tension d'entrée.

Cela peut être fait en insérant une résistance plus petite à la place de R4. On peut s'attendre à ce que le courant de sortie le plus élevé soit d'environ 3 A.

Liste des pièces

Une paire de: Circuit de compteur d'immersion de grille Un article: Comment fabriquer une cellule solaire à partir d'un transistor