Définition

Un moteur à courant continu sans balais se compose d'un rotor sous la forme d'un aimant permanent et d'un stator sous la forme d'enroulements d'induit polyphasés. Il diffère du moteur à courant continu conventionnel en ce qu'il ne contient pas de balais et la commutation se fait électriquement, en utilisant un entraînement électronique pour alimenter les enroulements du stator.

Fondamentalement, un moteur BLDC peut être construit de deux manières - en plaçant le rotor à l'extérieur du noyau et les enroulements dans le noyau et une autre en plaçant les enroulements à l'extérieur du noyau. Dans le premier agencement, les aimants du rotor agissent comme un isolant et réduisent le taux de dissipation thermique du moteur et fonctionnent à faible courant. Il est généralement utilisé dans les ventilateurs. Dans ce dernier agencement, le moteur dissipe plus de chaleur, provoquant ainsi une augmentation de son couple. Il est utilisé dans les disques durs.

BLDC

Fonctionnement du moteur 4 pôles 2 phases

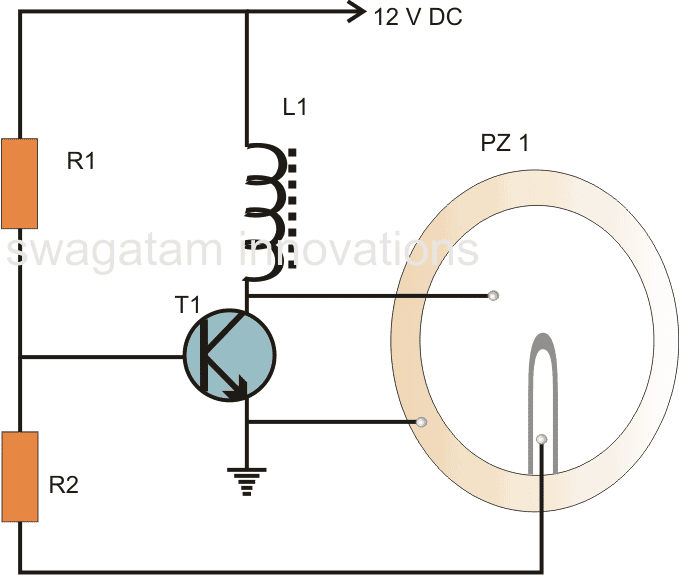

Le moteur à courant continu sans balais est entraîné par un entraînement électronique qui commute la tension d'alimentation entre les enroulements du stator lorsque le rotor tourne. La position du rotor est surveillée par le transducteur (optique ou magnétique) qui fournit des informations au contrôleur électronique et sur la base de cette position, l'enroulement du stator à exciter est déterminé. Cette commande électronique est constituée de transistors (2 pour chaque phase) qui sont actionnés via un microprocesseur.

BLDC-DC

Le champ magnétique généré par les aimants permanents interagit avec le champ induit par le courant dans les enroulements du stator, créant un couple mécanique. Le circuit de commutation électronique ou le variateur commute le courant d'alimentation vers le stator de manière à maintenir un angle constant de 0 à 90 degrés entre les champs en interaction. Les capteurs à effet Hall sont principalement montés sur le stator ou sur le rotor. Lorsque le rotor passe à travers le capteur à effet Hall, basé sur le pôle Nord ou Sud, il génère un signal haut ou bas. Sur la base de la combinaison de ces signaux, l'enroulement à mettre sous tension est défini. Afin de maintenir le moteur en marche, le champ magnétique produit par les enroulements doit changer de position, car le rotor se déplace pour rattraper le champ du stator.

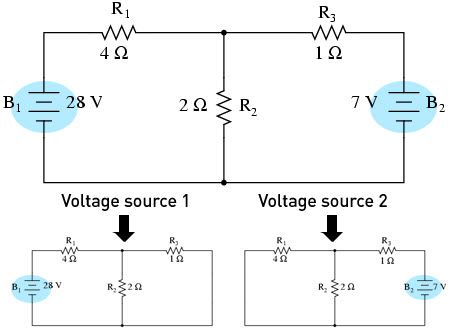

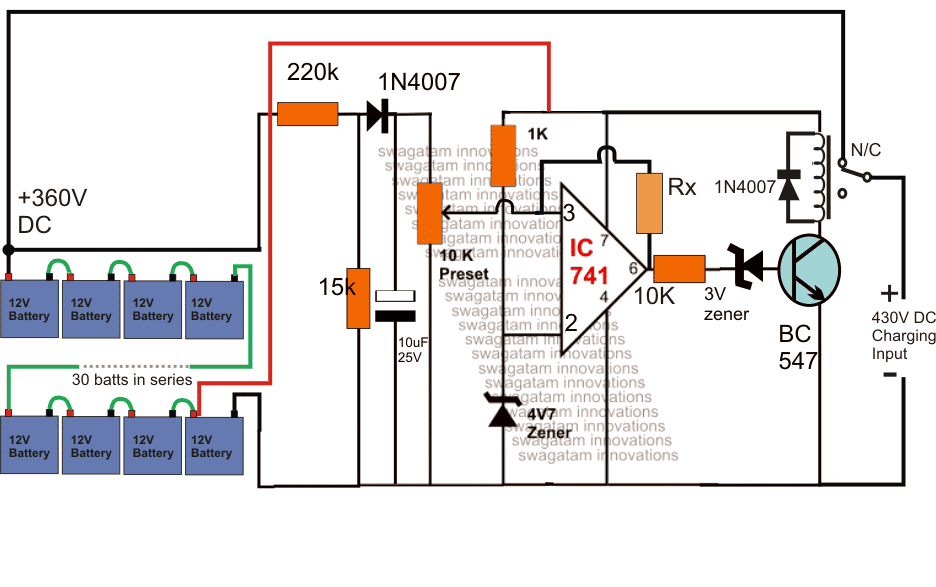

Circuit

Dans un moteur à courant continu sans balais à 4 pôles et 2 phases, un seul capteur à effet Hall est utilisé, qui est intégré au stator. Lorsque le rotor tourne, le capteur Hall détecte la position et développe un signal haut ou bas, selon le pôle de l'aimant (Nord ou Sud). Le capteur à effet Hall est connecté via une résistance aux transistors. Lorsqu'un signal haute tension se produit à la sortie du capteur, le transistor connecté à la bobine A commence à conduire, fournissant le chemin pour que le courant circule et excitant ainsi la bobine A. Le condensateur commence à se charger à la pleine tension d'alimentation. Lorsque le capteur Hall détecte un changement de polarité du rotor, il développe un signal basse tension à sa sortie et comme le transistor 1 ne reçoit aucune alimentation, il est en état de coupure. La tension développée autour du condensateur est Vcc, qui est la tension d'alimentation du 2ndtransistor, et la bobine B est maintenant sous tension, car le courant le traverse.

Les moteurs BLDC ont des aimants permanents fixes, qui tournent et une armature fixe, éliminant les problèmes de connexion du courant à l'armature mobile. Et éventuellement plus de pôles sur le rotor que le stator ou les moteurs à réluctance. Ce dernier peut être sans aimants permanents, juste des pôles qui sont induits sur le rotor puis entraînés dans un agencement par des enroulements de stator temporisés. Un contrôleur électronique remplace l'ensemble balai / commutateur du moteur à courant continu à balais, qui commute en permanence la phase des enroulements pour maintenir le moteur en rotation. Le contrôleur effectue une distribution de puissance chronométrée comparative en utilisant un circuit à semi-conducteurs au lieu du système balai / collecteur.

Moteur BLDC

7 avantages des moteurs CC sans balais

- Meilleures caractéristiques de vitesse par rapport au couple

- Réponse dynamique élevée

- Haute efficacité

- Longue durée de vie en raison d'un manque de pertes électriques et par frottement

- Fonctionnement silencieux

- Plages de vitesse plus élevées

Applications:

Le coût du moteur à courant continu sans balais a diminué depuis sa présentation, en raison des progressions dans les matériaux et le design. Cette diminution des coûts, associée aux nombreux points focaux qu'il présente sur le moteur à courant continu à balais, fait du moteur à courant continu sans balais un composant populaire dans de nombreuses applications distinctives. Les applications qui utilisent le moteur BLDC incluent, mais ne sont pas contraintes à:

- Electronique grand public

- Transport

- Chauffage et ventilation

- Ingénieur industriel

- Ingénierie de modèle

Principe de fonctionnement

Les principes de fonctionnement des moteurs BLDC sont les mêmes que pour un moteur à courant continu à balais, c'est-à-dire la rétroaction de la position de l'arbre interne. Dans le cas d'un moteur à courant continu à balais, la rétroaction est mise en œuvre à l'aide d'un commutateur mécanique et de balais. Dans le moteur BLDC, il est réalisé à l'aide de plusieurs capteurs de retour. Dans les moteurs BLDC, nous utilisons principalement un capteur à effet Hall, chaque fois que les pôles magnétiques du rotor passent près du capteur à effet Hall, ils génèrent un signal de niveau HAUT ou BAS, qui peut être utilisé pour déterminer la position de l'arbre. Si la direction du champ magnétique est inversée, la tension développée s'inversera également.

Contrôle d'un moteur BLDC

L'unité de contrôle est mise en œuvre par microélectronique a plusieurs choix de haute technologie. Cela peut être mis en œuvre à l'aide d'un microcontrôleur, d'un microcontrôleur dédié, d'une unité microélectronique câblée, d'un API ou d'une autre unité similaire.

Le contrôleur analogique utilise toujours, mais il ne peut pas traiter les messages de retour et contrôler en conséquence. Avec ce type de circuits de contrôle, il est possible de mettre en œuvre des algorithmes de contrôle performants, tels que contrôle vectoriel, contrôle orienté champ, contrôle haute vitesse qui sont tous liés à l'état électromagnétique du moteur. En outre, la commande de boucle externe pour diverses exigences de dynamique telles que les commandes de moteur coulissant, la commande adaptative, la commande prédictive… etc. sont également mises en œuvre de manière conventionnelle.

En plus de tout cela, on trouve des PIC (Power Integrated Circuit), des ASIC (Application Specific Integrated Circuits)… etc. cela peut grandement simplifier la construction de l'unité de commande et de l'électronique de puissance. Par exemple, aujourd'hui, nous avons un régulateur PWM (Pulse Width Modulation) complet dans un seul circuit intégré qui peut remplacer l'ensemble de l'unité de contrôle dans certains systèmes. Le circuit intégré de pilote composé peut fournir la solution complète de pilotage des six interrupteurs d'alimentation dans un convertisseur triphasé. Il existe de nombreux circuits intégrés similaires avec de plus en plus d'ajouts de jour en jour. À la fin de la journée, l'assemblage du système impliquera peut-être seulement un logiciel de contrôle avec tout le matériel à la bonne forme et forme.

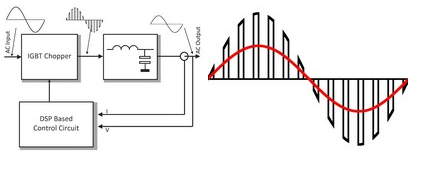

L'onde PWM (Pulse Width Modulation) peut être utilisée pour contrôler la vitesse du moteur. Ici, la tension moyenne est donnée ou le courant moyen circulant dans le moteur changera en fonction du temps ON et OFF des impulsions contrôlant la vitesse du moteur, c'est-à-dire que le cycle de service de l'onde contrôle sa vitesse. En changeant le cycle de service (temps de marche), nous pouvons changer la vitesse. En interchangeant les ports de sortie, cela changera efficacement la direction du moteur.

Contrôle de vitesse

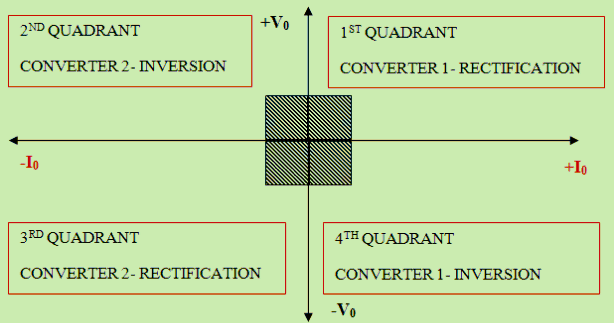

Le contrôle de la vitesse du moteur BLDC est essentiel pour faire fonctionner le moteur à la vitesse souhaitée. La vitesse d'un moteur à courant continu sans balais peut être contrôlée en contrôlant la tension continue d'entrée. Plus la tension est élevée, plus la vitesse est élevée. Lorsque le moteur fonctionne en mode normal ou tourne en dessous de la vitesse nominale, la tension d'entrée de l'armature est modifiée via le modèle PWM. Lorsqu'un moteur fonctionne au-dessus de la vitesse nominale, le flux est affaibli au moyen de l'avancement du courant de sortie.

Le contrôle de vitesse peut être un contrôle de vitesse en boucle fermée ou en boucle ouverte.

Contrôle de vitesse en boucle ouverte - Il s'agit simplement de contrôler la tension continue appliquée aux bornes du moteur en coupant la tension continue. Cependant, cela entraîne une certaine forme de limitation de courant.

Contrôle de vitesse en boucle fermée - Il s'agit de contrôler la tension d'alimentation d'entrée via le retour de vitesse du moteur. Ainsi, la tension d'alimentation est contrôlée en fonction du signal d'erreur.

Le contrôle de vitesse en boucle fermée se compose de trois composants de base.

- Un circuit PWM pour générer les impulsions PWM requises. Il peut s'agir d'un microcontrôleur ou d'un circuit intégré de minuterie.

- Un dispositif de détection pour détecter la vitesse réelle du moteur. Il peut s'agir d'un capteur à effet Hall, d'un capteur infrarouge ou d'un encodeur optique.

- Un moteur d'entraînement pour contrôler le fonctionnement du moteur.

Cette technique de changement de la tension d'alimentation sur la base du signal d'erreur peut être soit par la technique de contrôle pid, soit en utilisant une logique floue.

Application au contrôle de la vitesse du moteur à courant continu sans balais

Commande de moteur à courant continu BLDC

Le fonctionnement du moteur est contrôlé à l'aide d'un optocoupleur et d'un agencement MOSFET, où la puissance CC d'entrée est contrôlée par la technique PWM à partir du microcontrôleur. Au fur et à mesure que le moteur tourne, la led infrarouge présente sur son arbre est éclairée par une lumière blanche en raison de la présence d'une tache blanche sur son arbre et réfléchit la lumière infrarouge. La photodiode reçoit cette lumière infrarouge et subit un changement de sa résistance, provoquant ainsi un changement de tension d'alimentation du transistor connecté et une impulsion est donnée au microcontrôleur pour générer le nombre de tours par minute. Cette vitesse est affichée sur l'écran LCD.

La vitesse requise est entrée dans le clavier connecté au microcontrôleur. La différence entre la vitesse détectée et la vitesse souhaitée est le signal d'erreur et le microcontrôleur génère le signal PWM selon le signal d'erreur, sur la base de la logique floue pour donner l'alimentation en courant continu au moteur.

Ainsi, en utilisant une commande en boucle fermée, la vitesse du moteur à courant continu sans balais peut être contrôlée et il peut être amené à tourner à n'importe quelle vitesse souhaitée.

Crédit photo: