La première évaluation réussie de la théorie du contrôle PID a été pratiquement vérifiée dans le domaine des systèmes de direction automatique pour les navires, vers 1920. Après cela, elle a été appliquée dans divers contrôles de processus automatiques industriels nécessitant des spécifications de production optimisées et précises. Pour les unités de fabrication, le PID était généralement mis en œuvre pour obtenir un contrôle pneumatique précis, et finalement la théorie PID a été appliquée dans les contrôleurs électroniques des temps modernes.

Qu'est-ce que le contrôleur PID

Le terme PID est l'acronyme de contrôleur dérivé intégral proportionnel, qui est un mécanisme de boucle de rétroaction, conçu pour contrôler avec précision diverses machines de contrôle industriel et de nombreuses autres applications similaires qui nécessitent des contrôles de modulation critiques et automatisés.

Afin de mettre en œuvre cela, un contrôleur PID surveille en permanence le fonctionnement du système et calcule l'élément d'erreur induit. Il évalue ensuite cette valeur d'erreur instantanée sous forme de différence entre la valeur de consigne requise (SP) et la grandeur de processus mesurée (PV).

En référence à ce qui précède, une correction de rétroaction instantanée et automatique est exécutée en termes d'expressions proportionnelle (P), intégrale (I) et dérivée (D), d'où le nom de contrôleur PID.

En termes simples, un contrôleur PID surveille en permanence le fonctionnement d'un système de machine donné et continue de corriger sa réponse de sortie en fonction des variations causées par des influences externes, via un algorithme spécifié. Ainsi, il garantit que la machine fonctionne toujours dans les conditions idéales stipulées.

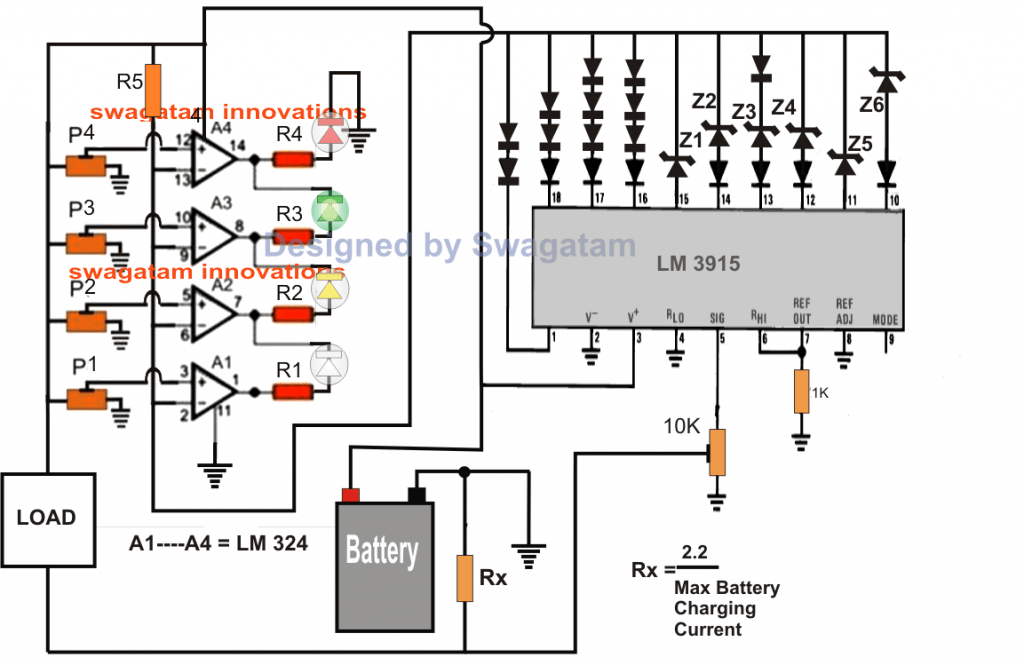

Comprendre le diagramme de bloc PID

Un contrôleur PID est considéré comme un système de contrôle polyvalent en raison de sa capacité à détecter et à gérer 3 paramètres de contrôle: proportionnel, intégral et dérivé, et à appliquer le contrôle optimal prévu sur la sortie avec une précision extrême, en référence à ces 3 paramètres.

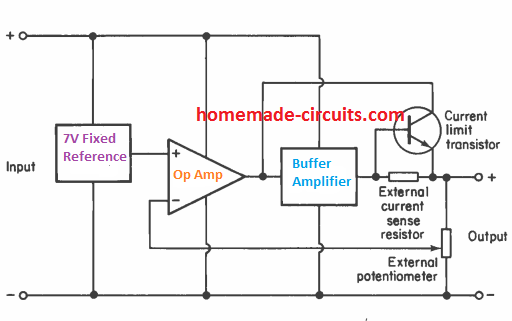

L'image ci-dessous montre le schéma fonctionnel du PID. On comprend rapidement le principe de base du fonctionnement d'un PID en se référant à ce schéma de principe.

image courtoisie: en.wikipedia.org/wiki/File:PID_en.svg

Ici, nous pouvons voir un ensemble de variables telles que e (t) correspondant à la valeur d'erreur, r (t) correspondant au point de consigne ciblé et y (t) comme variable de processus mesurée. Le régulateur PID tout au long de son fonctionnement surveille la valeur d'erreur e (t) en évaluant la différence entre le point de consigne prévu r (t) ou SP et la valeur de processus mesurée y (t) ou PV, et exécute par conséquent une correction de rétroaction ou une optimisation à l'aide des paramètres. à savoir: proportionnel, intégral et dérivé.

Le contrôleur continue de s'efforcer de réduire l'effet d'erreur tout au long, en ajustant la variable de contrôle u (t) à de nouvelles valeurs basées sur la somme pondérée analysée des termes de contrôle (p, I, d).

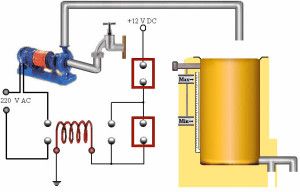

Par exemple, dans le fonctionnement d'une commande de vanne, son ouverture et sa fermeture peuvent être modifiées en continu par un PID par des évaluations complexes, comme expliqué ci-dessus.

Dans le système illustré, les différents termes peuvent être compris comme expliqué ci-dessous:

Contrôleur P:

Le terme P est proportionnel aux valeurs d'erreur instantanées e (t) acquises en évaluant le résultat pour SP-PV. Dans une situation où la valeur d'erreur a tendance à devenir grande, la sortie de contrôle devient également proportionnellement plus grande par rapport au facteur de gain «K». Cependant, dans un processus nécessitant une compensation comme dans le contrôle de température, le contrôle proportionnel peut conduire à des inexactitudes entre le point de consigne et la valeur de processus réelle, car il ne peut pas fonctionner de manière satisfaisante sans un retour d'erreur pour générer la réponse proportionnelle. Cela implique que sans retour d'erreur, une réponse corrective appropriée peut ne pas être possible.

I- Contrôleur:

Le terme I devient responsable des valeurs précédemment évaluées des erreurs SP-PV, et les intègre pendant sa période de fonctionnement pour créer le terme I.Par exemple, lorsque le contrôle proportionnel est appliqué si le SP-PV produit une erreur, le paramètre I devient actif et tente de mettre fin à cette erreur résiduelle. Cela se produit en fait avec une réponse de contrôle déclenchée en raison de la valeur cumulative de l'erreur enregistrée à un moment antérieur. Dès que cela se produit, le terme I cesse de s'améliorer davantage. Cela entraîne une réduction correspondante de l'effet proportionnel à mesure que le facteur d'erreur diminue, bien que cela soit également compensé à mesure que l'effet intégral se développe.

D- Contrôleur:

Le terme D est une approximation la plus appropriée déduite pour les tendances évolutives de l'erreur SP-PV, en fonction du taux instantané de changement du facteur d'erreur. Si ce taux de changement augmente rapidement, le contrôle de rétroaction est mis en œuvre de manière plus agressive, et vice versa.

Qu'est-ce que le réglage PID

Les paramètres discutés ci-dessus peuvent nécessiter un équilibrage correct pour assurer une fonction de commande optimale, et ceci est réalisé grâce à un processus appelé «réglage de boucle». Les constantes de réglage impliquées sont notées «K» comme indiqué dans les déductions suivantes. Chacune de ces constantes doit être dérivée individuellement pour une application sélectionnée, car les constantes dépendent strictement et varient selon les caractéristiques et les influences des paramètres externes spécifiques impliqués dans la boucle. Ceux-ci peuvent inclure la réponse des capteurs utilisés pour mesurer un paramètre donné, l'élément d'étranglement final tel qu'une vanne de régulation, un temps écoulé possible dans le signal de boucle et le processus lui-même, etc.

Il peut être acceptable d'employer des valeurs approximatives pour les constantes au début de la mise en œuvre en fonction du type d'application, mais cela peut finalement nécessiter de sérieux ajustements et ajustements par l'expérimentation pratique, en forçant des changements dans les points de consigne et en observant par la suite la réponse du controle du système.

Qu'il s'agisse d'un modèle mathématique ou d'une boucle pratique, les deux peuvent être vus en utilisant une action de contrôle «directe» pour les termes spécifiés. Cela signifie que lorsqu'une augmentation d'une erreur positive est détectée, un contrôle positif augmenté en conséquence est initié pour contrôler la situation pour les termes impliqués résumés.

Cependant, cela peut devoir être inversé dans les applications où le paramètre de sortie peut avoir une caractéristique configurée de manière opposée nécessitant une mesure de correction inverse. Prenons l'exemple d'une boucle de débit dans laquelle le processus d'ouverture de la vanne est spécifié pour fonctionner avec une sortie de 100% et 0%, mais doit être contrôlé avec une sortie correspondante de 0% et 100%, dans ce cas, un contrôle correctif inverse devient essentiel. Pour être plus précis, considérons un système de refroidissement par eau ayant une fonction de protection dans laquelle sa vanne doit être ouverte à 100% pendant une perte de signal. Dans ce cas, la sortie du régulateur doit pouvoir passer à 0% de contrôle en l'absence de signal, de sorte que la vanne puisse s'ouvrir à 100%, c'est ce que l'on appelle une commande «à action inverse».

Modèle mathématique de la fonction de contrôle

Dans ce modèle mathématique, toutes les constantes non négatives Kp, Ki et Kd signifient respectivement des coefficients pour les termes proportionnel, intégral et dérivé (dans certains cas, ils sont également notés P, I et D).

Personnalisation des termes de contrôle PID

D'après les discussions ci-dessus, nous avons compris que fondamentalement, le système de contrôle PID fonctionne avec trois paramètres de contrôle, cependant certaines applications plus petites peuvent préférer utiliser quelques-uns de ces termes ou même un seul terme parmi les trois termes.

La personnalisation est effectuée en rendant le terme inutilisé à une valeur zéro, et en incorporant le couple de termes PI, PD ou des termes uniques tels que P ou I. Parmi ceux-ci, la configuration du contrôleur PI est plus courante car le terme D est généralement sujet au bruit influences et donc éliminées dans la plupart des cas, sauf si strictement obligatoire. Le terme I est normalement inclus car il garantit au système d'atteindre la valeur cible optimale prévue à la sortie.

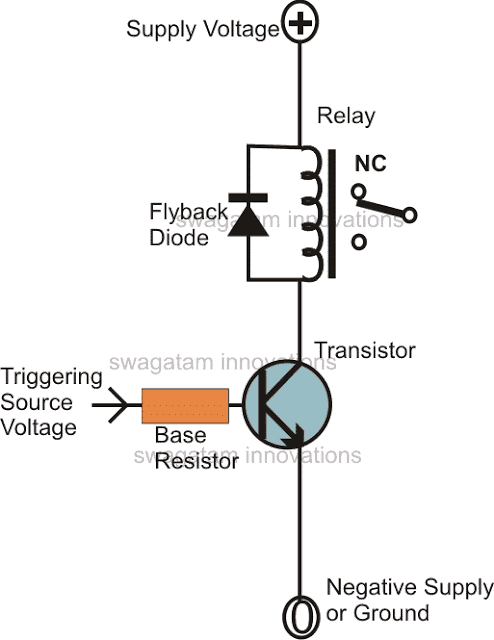

Une paire de: Comment concevoir un convertisseur Flyback - Tutoriel complet Prochaine: Stabilisateur de tension automatique de 5 KVA à 10 KVA - 220 volts, 120 volts